📐Einführung

In der komplexen Welt moderner Architekturfassaden, Elementfassadensystem Sie gilt als Inbegriff von Effizienz, Ästhetik und Leistungsfähigkeit. Für Architekten, Generalunternehmer und Bauträger ist das Verständnis der Standardabmessungen von Elementfassaden nicht nur eine Frage der Geometrie, sondern eine entscheidende wirtschaftliche und logistische Kalkulation, die über Erfolg oder Misserfolg eines Hochhausprojekts entscheiden kann.

Die goldenen Schnitte der Fertigung

Bei APRO, Da wir weltweit Millionen Quadratmeter Fassaden gefertigt und montiert haben, wissen wir, dass “Standard” ein flexibler Begriff ist. Zwar ist die Anpassbarkeit ein Kennzeichen von Elementfassaden, doch die Einhaltung einer bestimmten Maßlogik – die wir als Standard bezeichnen – ist nicht immer gegeben. “Goldene Schnitte” der Fertigung und Logistik—kann bis zu sparen 30% an Projektkosten und verkürzt die Installationszeit um Wochen.

Dieser umfassende Leitfaden geht über grundlegende Definitionen hinaus. Wir analysieren die Standardbreite und -höhe von Elementfassadenelementen, untersuchen die typische Modulgröße in Abhängigkeit von der Geschosshöhe und beleuchten detailliert oft vernachlässigte Aspekte wie die Fugenbreite und das Toleranzmanagement. Ob Sie einen Wolkenkratzer in Dubai oder ein weitläufiges Flughafenterminal in Shanghai planen – dieser Leitfaden ist Ihr Wegweiser für präzise Maßangaben.

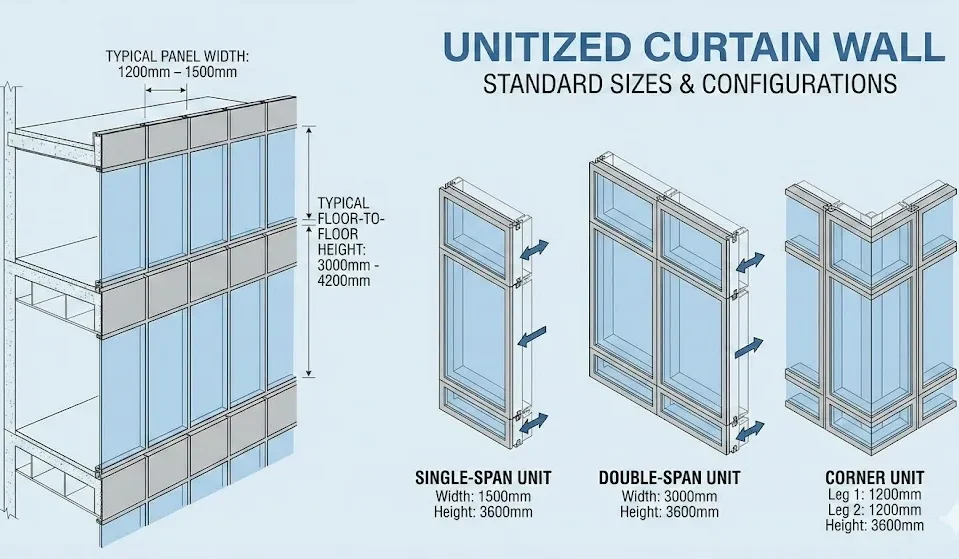

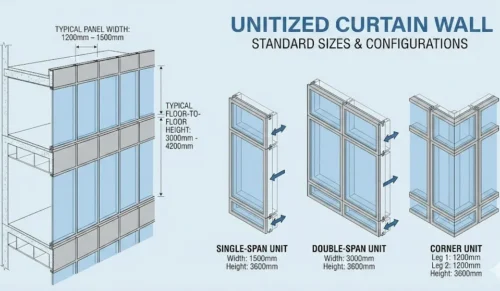

📏Standard-Paneelgrößenbereich für Elementfassaden

Wenn Kunden fragen: “Welche Standardgrößen gibt es für Elementfassaden?”, liegt die Antwort im Zusammenspiel von Materialgrenzen, Transportbeschränkungen und ästhetischen Proportionen. Wir können zwar nahezu jede Größe fertigen, doch die Einhaltung bestimmter Größenbereiche gewährleistet optimale Leistung und Kosteneffizienz.

↔️ Was ist die Standardbreite?

Die Standardbreite der Elementfassadenpaneele liegt typischerweise zwischen 1200 mm und 1500 mm (ca. 1,20 bis 1,50 Meter).

Warum gerade diese Preisspanne?

- Glasausbeute: Standardmäßige Floatglasscheiben (Jumbo-Format) sind typischerweise 3300 mm oder 3210 mm breit. Ein 1500-mm-Modul ermöglicht effizientes Zuschneiden mit minimalem Verschnitt.

- Büroplanung: Die meisten Bürogebäude der Klasse A verwenden ein Planungsraster von 1500 mm, um die Bürotrennwände zu ermöglichen.

- Handhabung: Breiten über 1800 mm belasten die Tragfähigkeit des Hebezeugs und machen die manuelle Handhabung gefährlich.

↕️ Was ist die Standardhöhe?

Wird fast ausschließlich durch die Geschosshöhe des Gebäudes bestimmt.

- Standardsortiment: 3500 mm bis 4200 mm (ca. 11,5 bis 14 Fuß).

- Aufteilungsstrategie: Die Fuge der Elementfassade befindet sich üblicherweise etwa 1000 mm bis 1200 mm über dem fertigen Fußboden (in einer Linie mit einer Schwelle/einem Querbalken), um den Zugang für den Monteur zu erleichtern.

🏭 Werkserfahrung: Superhohe Paneele

“Ich erinnere mich an ein Luxushotelprojekt, das wir in Südostasien betreut haben, bei dem für das Lobby-Podium vorgefertigte Vorhangfassadenelemente mit einer Höhe von 7,5 Metern ohne Zwischendeckenstütze benötigt wurden.”

Mit herkömmlichen Extrusionspressen ließe sich kein durchgehendes Pfostenprofil dieser Länge mit ausreichender Steifigkeit herstellen; für 7,5 m lange Einheiten reichten keine Standard-Transportcontainer aus.

Wir entwickelten eine spezielle Verbindungstechnik. Die Einheit wurde in zwei Teilen (4 m und 3,5 m) mit einer Stahlhülse gefertigt. Vor Ort errichteten wir eine Art ‘fliegende Fabrik’, um die beiden Teile vor dem Anheben als eine einzige Mega-Einheit statisch zu verbinden.

📐 Was ist die typische Tiefe?

Die Tiefe ist ausschließlich eine Funktion der Strukturmechanik (Vermeidung übermäßiger Durchbiegung).

- Niedrige bis mittlere Bebauung: 150 mm bis 180 mm.

- Hochhaus (Hohe Windlast): 200 mm bis 250 mm.

- Typisches Hochhausgerüst: Ordnet sich häufig bei etwa 175 mm bis 225 mm ein.

🔲 Welche typische Glasdicke hat das Glas?

- Standard-Doppelverglasungseinheit (DGU): 26 mm – 32 mm insgesamt (6 mm Glas + Luftraum + 6 mm Glas).

- Hochleistungslaminat: 34 mm – 42 mm (einschließlich laminierter Innenschicht für Sicherheit/Akustik).

- Zwickel: Häufig 6 mm einlagiges gehärtetes oder dünneres Doppelglas mit undurchsichtiger Fritte und Isolierung.

🔗 Standard “Fugenbreite/Stapelfuge”

Diese Dimension ist von entscheidender Bedeutung; sie ist die “Lunge” der Fassade und gleicht thermische Ausdehnung, Kriechen und seismische Verschiebungen aus.

- Vertikale Fuge (geteilte Pfosten): Typischerweise 10 mm bis 15 mm.

- Horizontale Fuge (Stapelfuge): Typischerweise 15 mm bis 25 mm (in seismischen Gebieten bis zu 35 mm).

🏗️Welche Faktoren beeinflussen die Abmessungen von Vorhangfassaden?

Die Wahl der Modulbreite für die Konstruktion von Elementfassaden erfordert die Abwägung von fünf gegenläufigen Kräften.

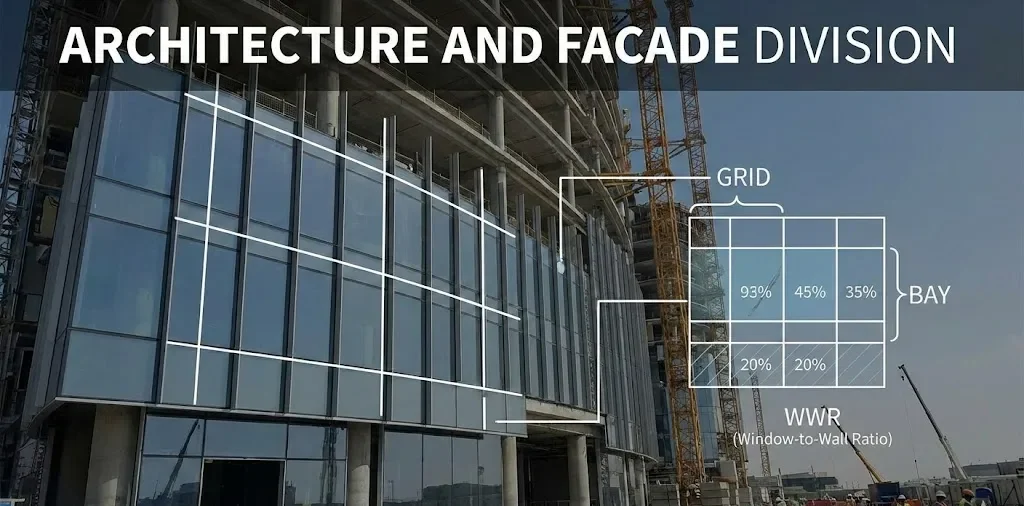

1. Abteilung Architektur und Fassade (Raster, Erker, WWR)

Die Größe der Elementfassadenmodule, basierend auf dem Gebäuderaster, bildet den Ausgangspunkt.

- Visuelle Ausrichtung: Architekten wünschen sich oft, dass die vertikalen Pfosten mit den Innenwänden fluchten. (z. B. ein 8,4 m Raster geteilt durch 6 = 1,4 m Modul).

- Fenster-Wand-Verhältnis: Energiebauvorschriften schreiben häufig das Verhältnis von Glas- zu blickdichten Brüstungsflächen vor. Dies kann eine Reduzierung der Sichtfensterhöhe erforderlich machen und somit die Positionierung des Oberlichts beeinflussen.

2. Bauliche Gegebenheiten und Geschosshöhe

Die Konstruktion der Elementfassade im Bereich der Plattenkante und der Träger ist von entscheidender Bedeutung.

- Plattenkante: Bei unebenen Plattenrändern muss die Konstruktion der Stapelfuge ausreichend Toleranz aufweisen, um die Abweichung auszugleichen.

- Eckpaneele: Ecken sind üblicherweise L-förmig und müssen etwas kleiner als Standardelemente dimensioniert sein, um ein dreidimensionales Manövrieren während der Installation zu ermöglichen.

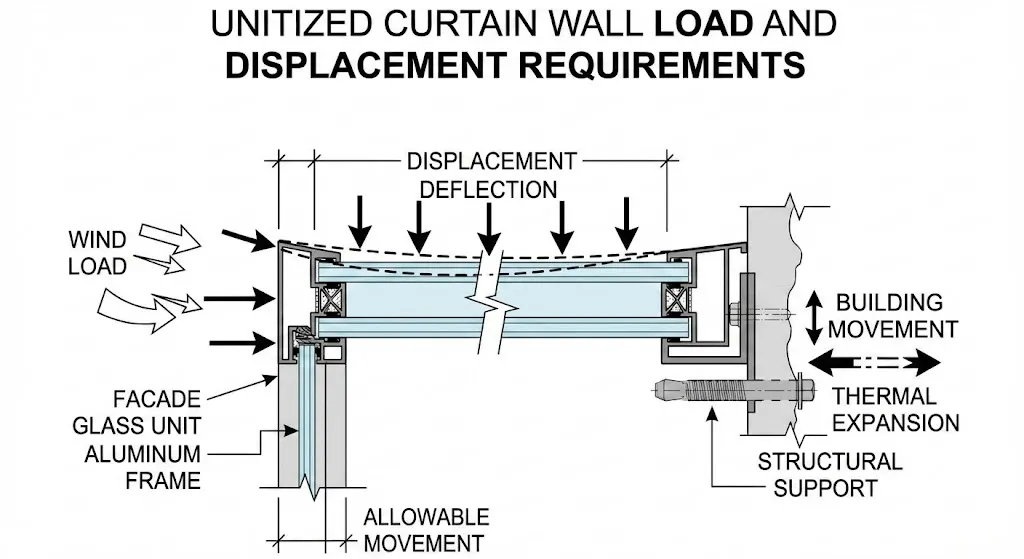

3. Anforderungen an Last und Verschiebung

Hier kommt die Geometrie ins Spiel, diktiert die Ingenieurskunst.

- Windlast: In Küstengebieten, die von Taifunen bedroht sind, bedeutet der höhere Druck, dass das Glas dicker sein oder die Größe der Scheiben reduziert werden muss, um ein Durchbiegen zu verhindern.

- Seismische Drift: Wenn sich ein Geschossboden während eines Erdbebens um 20 mm bewegt, müssen sich die Fugen und die vertikalen Verbindungen um diesen Betrag öffnen/schließen können, ohne dass es zu einem Kontakt zwischen Rahmen und Glas kommt.

4. Installations- und Logistikbeschränkungen vor Ort

Entwerfen Sie niemals ein Panel, das Sie nicht versenden können.

- Versand: Standardmäßige 40-Fuß-High-Cube-Container haben eine Türhöhe von ca. 2,58 m. Paneele mit einer Breite von mehr als 3 m erfordern teure Open-Top-Container oder riskantes Kippen.

- Heben: Turmdrehkrane haben an der Auslegerspitze Gewichtsbeschränkungen. Schwere Paneele (z. B. 500 kg) können an den äußersten Ecken des Gebäudes möglicherweise nicht angehoben werden.

🏢 Fallstudie aus der Praxis: Die Eagle Mall

Am Eagle Mall-Projekt, Wir standen vor einer erheblichen logistischen Herausforderung. Die Konstruktion erforderte besonders breite 2,4 m Paneele um die Sichtbarkeit des Schaufensters zu maximieren.

Dicht bebautes Stadtgelände mit strengen Straßensperrregeln. Der interne Lastenaufzug war für 2,4 m lange Kisten zu schmal; übergroße Lkw waren tagsüber verboten.

Wir schlugen ein “Split-Mullion Ladder”-System vor. Die Rahmen wurden zerlegt (KD) geliefert und unmittelbar vor der Montage auf der Bodenplatte verglast.

Obwohl dadurch ein Teil der Arbeitskräfte auf die Baustelle verlagert wurde, löste dies das Transportproblem und gewährleistete gleichzeitig die einheitliche Wasserversorgung. Das Projekt konnte termingerecht und ohne größere Nachzahlungen für Kranarbeiten abgeschlossen werden.

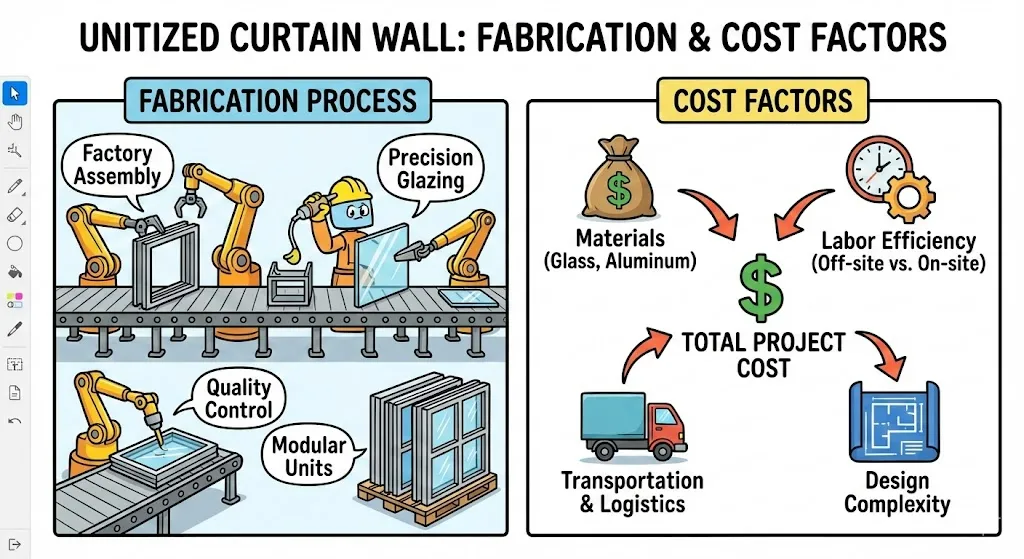

5. Fertigungs- und Kostenfaktoren

Kostenoptimierung durch standardisierte Modulgrößen ist die Geheimwaffe der Budgetkontrolle.

- Glasausbeute: Wenn bei der Konstruktion 40%-Glasabfall aus Rohplatten entsteht, müssen Sie für diesen Abfall bezahlen.

- Formen: Durch die Minimierung individueller Werkzeugprofile lassen sich die anfänglichen Werkzeugkosten deutlich reduzieren (Kostenanalyse Standardisierung vs. kundenspezifische Paneele).

📏Wie man die Größe von Elementfassaden misst und plant

Schritt 0 – Die “Spielregeln festlegen” (vor jeglichen Messungen)

Ziel: Legen Sie fest, was feststeht, was beweglich ist und was als “akzeptable Abweichung” gilt.”

- Sammeln Sie die Vertragsunterlagen (Ansichten, Konstruktionszeichnungen, Spezifikationen).

- Bezugspunkte definieren (Horizontal: fertiger Fußboden? Vertikal: Rasterlinien?).

- Verantwortlichkeiten definieren (Wer führt die Umfragen durch? Wer ist für die Einbindungskoordination zuständig?).

- Einigung über Toleranzannahmen (Plattenkante, Einbettungsposition).

Schritt 1 – Erfassung der Ist-Geometrie (Verlassen Sie sich nicht allein auf IFC)

Ziel: Ermitteln Sie die tatsächlichen Plattenkanten- und Einbaupositionen, nicht theoretische Zeichnungen.

- Plattenrandlinie (Ein-/Ausfahrt & Höhenabweichung).

- Einbauplatten / -kanäle (Position + Randabstand).

- Absturzsicherungen / Randträger (Abstandsprüfungen).

- Eckgeometrie (Versatz, Verdrehung).

Schritt 2 – Ein Toleranzbudget erstellen (Dies ist der Kern)

Ziel: Wandeln Sie die unübersichtliche Realität vor Ort in Zahlen um, die Ihre Einheit/Ihr Standort bewältigen kann. Erstellen Sie eine Tabelle wie diese:

| Quelle der Variation | Typische Richtung | Ihr Projektwert | Anmerkungen |

|---|---|---|---|

| Betonplattenkante (innen/außen) | ± | __ mm | durch Umfrage |

| Betonhöhe (aufwärts/abwärts) | ± | __ mm | durch Umfrage |

| Einbettungsplatzierung | ± | __ mm | durch Umfrage |

| Stahl-/Beton-Fundamente (Fußböden) | ± | __ mm | Struktur |

| Fertigungstoleranz | ± | __ mm | Werkskapazität |

| Einbautoleranz | ± | __ mm | Besatzung + Methode |

| Thermische Bewegungsaufnahme | + / – | __ mm | Berechnung/Annahme |

| Zwischengeschoss-Verformungszuschlag | + / – | __ mm | Struktur |

- Maximal erforderlicher Verstellbereich an den Ankerpunkten (x/y/z)

- Minimale und maximale Fugenöffnung, die Sie berücksichtigen müssen (vertikale + Stapelfugen).

Schritt 3 – Festlegung der Panelisierungsstrategie

Ziel: Die Fassade soll “wiederholbar” sein, Ausnahmen müssen jedoch kontrolliert werden.

- Standardhöhe des Schlosses: 1-geschossige Einheit (empfohlene Basisausstattung).

- Nicht-typische Fälle identifizieren: Podium, Techniketagen, Lobbys.

- Aufteilung in Zonen: Zone A (Typisch), Zone B (Podium), Zone C (Ecken).

- Zielmodulbreite: Am Raster ausrichten, zu viele Varianten vermeiden.

Schritt 4 – Vorläufige Einheitenbreite/-höhe auswählen

Ziel: Wählen Sie Abmessungen, die zu Architektur, Struktur und Logistik passen.

- Höhe: Abstand zwischen den Geschossdecken abzüglich der geplanten Fugenbreite. Decken-/Fensterbankbedingungen prüfen.

- Breite: Rasterrhythmus anpassen. Liefergrenzen des Glaslieferanten prüfen.

- Gewichtskontrolle: Gewicht der Isolierglaseinheit ≈ 25 kg/m² pro 10 mm Glas. Kranradius prüfen.

Schritt 5 – Bestimmung der Fugenbreite (Mit Zahlen arbeiten)

Ziel: Definieren Sie Fugengrößen, die Bewegungen und Toleranzen aufnehmen können und dennoch dicht sind.

- Definiere den schlimmsten Fall: Maximale/minimale Öffnungsweite basierend auf Toleranz + Drift + thermischer Belastung.

- Dichtung prüfen: Die Wisch-/Kompressionsfunktion muss über den gesamten Bereich aufrechterhalten werden.

- Entwässerung prüfen: Sicherstellen, dass ein ausreichender Wasserweg und ein ausreichender Druckausgleich gewährleistet sind.

Schritt 6 – Anpassung der Verankerung/Halterung

Ziel: Stellen Sie sicher, dass die Verankerungen die von Ihnen gemessenen Abweichungen auch tatsächlich aufnehmen können.

- Einstellung: Verwenden Sie das Toleranzbudget, um die erforderlichen X/Y/Z-Anpassungen zu definieren.

- Klammerkonzept: Entscheidung zwischen Festpunkt- und Gleitpunktlogik.

- Bestätigen: Randabstände und Betontragfähigkeit prüfen.

Schritt 7 – BIM/CAD-Koordinierungsdurchlauf

Ziel: Vermeiden Sie Nacharbeiten aufgrund von “Wir haben diesen Träger/diese MEP/Brandschutzzone nicht gesehen”.

- Überlagerung: Fassadenmodell mit Plattenkanten, Trägern und Brandschutzmaßnahmen.

- Hotspots beheben: Ecken, Technikgeschosse, Überdachungsschnittstellen.

Schritt 8 – Checkliste für Werkstattzeichnungsbemaßungen erstellen

Ziel: Stellen Sie sicher, dass jedes Werkstattzeichnungspaket alle benötigten Informationen für Monteure und die Qualitätskontrolle enthält.

- Pro Einheit: Breite/Höhe, sichtbares Glas, Biss, Gewicht.

- Gelenke: Minimal-/Maximalbereiche, Entwässerung, Dichtung.

- Anker: Einstellbereich, Einstellmaße.

- Installieren: Hebepunkte, Nummerierungslogik.

Schritt 9 – Prototyp / Anprobe (Werks- und Baustellenmodell)

Ziel: Dimensionskatastrophen vor der Massenproduktion abfangen.

- Erstellen Sie ein typisches Buchtmodell.

- Prüfen Sie, ob sich die Gelenke richtig anfühlen (ohne Zwang).

- Prüfen Sie die Dichtheitsprüfung und die Verwendbarkeit der Ankerverstellung.

Schritt 10 – Änderungen einfrieren, freigeben und kontrollieren

Ziel: Sperren Sie das Design, damit Sie wie in einer Fabrik produzieren können.

- Release-Paket: Endgültige Zeitpläne, gemeinsame Schießstände, Materialien.

- Regeländerung: Definieren Sie den Unterschied zwischen “kosmetisch” und “Re-Engineering” (neue Werkzeuge/Vorrichtungen).

🏭Fabrikerfahrung: Toleranzkatastrophe abgewendet

“Bei einem kürzlich abgeschlossenen Hochhausbüroprojekt rutschte die Schalung des Betonbauunternehmens ab, was zu einer um mehr als 100 Grad gewellten Plattenkante führte.“ 60 mm—das Doppelte der zulässigen Toleranz.”

🔻 Das Problem

Unsere Standardanker, die bereits gegossen waren, konnten die Haken der Einheit in den Vertiefungen nicht erreichen.

🛠️ Die Aktion

Wir haben den Prozess der Erstellung der Maßliste für die Elementfassadenzeichnungen gestoppt. Anstatt 500 Paneele neu zu vermessen (was die optische Ausrichtung beeinträchtigt hätte), haben wir einen speziellen Verlängerungsarm für die Halterungen entwickelt.

✅ Das Ergebnis

Die Abweichung von 60 mm wurde im Hohlraum hinter dem Brüstungsglas ausgeglichen. Die Außenfassade blieb absolut lotrecht und gerade, während die Unebenheiten im Wandhohlraum verborgen blieben. Dies unterstreicht die Bedeutung der Mess- und Toleranzstrategie für Elementfassaden.

🏗️Konfigurations- und Anwendungsszenarien

“Der Begriff ”Standardgröße“ ist nur dann sinnvoll, wenn er sich in eine wiederholbare Konfiguration verwandelt: eine stabile Modulbreite, eine disziplinierte Strategie für die Einheitshöhe, eine realistische Rahmentiefe und – am wichtigsten – Fugenbreiten, die tatsächlich Toleranzen, thermische Bewegungen und Geschossverschiebungen berücksichtigen.

Kurzübersicht: Typische Dimensionierungsschemata nach Szenario

| Szenario | Empfohlene Modulbreite (W) | Einheitenhöhe (H) | Rahmentiefe | IGU Thk. | Vertikale Fuge | Stapelgelenk | Anmerkungen |

|---|---|---|---|---|---|---|---|

| Hochhaus-Büroturm | 1,35–1,65 m | 1 Etage/Einheit | 150–220 mm | 2,8–3,8 cm | 15–20 mm | 25–35 mm | Ausgewogene Geschwindigkeit und Leistung |

| Superhoch / sehr starker Wind | 1,20–1,50 m | 1 Etage/Einheit | 180–250 mm | 3,2–5,2 cm | 15–22 mm | 30–45 mm | Drift + Windschubtiefe |

| Luxuriöser Wohnturm | 1,20–1,50 m | 1 Etage/Einheit | 140–200 mm | 2,4–3,2 cm | 15–20 mm | 25–35 mm | Mehr Bedienelemente; akustischer Fokus |

| Hotelturm | 1,35–1,65 m | 1 Etage/Einheit | 150–220 mm | 2,8–3,8 cm | 15–20 mm | 25–40 mm | Wiederholung spart viel |

| Küsten-/Taifunregion | 1,20–1,50 m | 1 Etage/Einheit | 180–250 mm | 3,2–5,2 cm | 18–25 mm | 30–45 mm | Priorisierung von Wasser- und gemeinsamen Kapazitäten |

| Flughafenterminal | 1,50–2,10 m (zoniert) | Gemischt | 160–240 mm | 3,2–5,2 cm | 18–25 mm | 25–45 mm | Die Atriumkonstruktionen benötigen spezielle Verbindungen. |

| Bahnhof | 1,50–2,40 m (zoniert) | Gemischt | 180–260 mm | 3,2–5,2 cm | 18–25 mm | 30–50 mm | Schwingungen + Akustik + Spannweiten |

| Kongresszentrum | 1,50–2,40 m | Gemischt | 180–260 mm | 3,2–5,2 cm | 18–25 mm | 30–50 mm | Lange Fassaden benötigen Dehnungsfugen. |

| Einzelhandel im Stadion | 1,35–1,80 m | 1 Etage/Einheit | 160–240 mm | 2,8–4,2 cm | 18–25 mm | 25–40 mm | Menschenmengen/Windbelastung |

| Museen / Atrien | 1,50–2,40 m (zoniert) | Hoch / Unterteilt | 180–260 mm | 3,2–5,2 cm | 18–25 mm | 30–50 mm | Kondensationskontrolle kritisch |

Szenario 1: Hochhausbürotürme

A) Standard-Hochhaus: Maximale Wiederholungsrate und minimale Auslenkung.

- Breite: 1,35–1,65 m (Ausgleich von Zeitplan und Logistik).

- Stapelgelenk: 25–35 mm (unterstützt den Druckausgleich).

- Breite: 1,20–1,50 m (schmaler = steifer).

- Rahmentiefe: 180–250 mm.

- Notiz: Bei starker Drift ist die Stapelverbindung ein Leistungsmerkmal und nicht nur eine Zeichnungslinie.

Szenario 2: Luxuriöse Wohntürme

Ziel: Komfortorientiert (Akustik, Kondensation, Bedienbarkeit).

- Breite: 1,20–1,50 m (entspricht den Raummodulen).

- Rahmentiefe: 140–200 mm (Thermische Trennungen nicht zu klein dimensionieren).

Szenario 3: Hoteltürme

Ziel: Standardisierung. Hotels verwenden oft die gleiche Anordnung der Hotelbuchten.

- Breite: 1,35–1,65 m.

- Stapelgelenk: 25–40 mm (bei geringen Toleranzen der Platten sollte mehr Spielraum eingeräumt werden).

Szenario 4: Küstenregion / Taifun / Hurrikangefährdet

Ziel: Robuste Wind-/Wasserbeständigkeit mit fester Gelenkausrichtung.

- Rahmentiefe: 180–250 mm.

- IGU: 3,2–5,2 cm (höhere Leistung).

- Stapelgelenk: 30–45 mm.

Szenario 5: Mega-öffentliche Gebäude (Flughäfen, Bahnhöfe, Museen)

Verwenden Sie ein zonierte Paneelisierungsstrategie statt eines universellen Moduls.

- Flughäfen: 1,50–2,10 m (zoniert). Lange Fassaden erfordern eine gezielte Erweiterungslogik.

- Verkehrsknotenpunkte: 1,50–2,40 m. Vibrationen und Publikumsakustik managen.

- Museen/Atriums: In großen Räumen treten starke Temperaturgradienten auf – Fugen sollten daher nicht zu klein dimensioniert werden.

✅ Eine einfache Entscheidungscheckliste

- Extrem windig/küstennah? → Schmaleres Modul, tieferer Rahmen, größere Verbindungen.

- Sehr repetitiv (Hotel/Büro)? → Aggressiv standardisieren.

- Öffentliches Mega-Gebäude? → Die Fassade zonieren; komplexe Elemente isolieren.

- Luxuswohnungen? → Fokus auf Kondensation, Bedienelemente und Akustik.

🏁Fazit: Sind Sie bereit, die richtige Größe für Ihre Elementfassade zu finden?

Die Bestimmung des richtigen Standard-Paneelgrößenbereichs für Elementfassaden ist keine Frage der Auswahl einer Zahl aus einem Katalog. Es geht vielmehr um ein strategisches Gleichgewicht zwischen architektonischer Vision, statischer Sicherheit, logistischer Realität und Kostenkontrolle.

Der Schlüssel liegt im frühen Engagement.

Ob es um die optimale Fugenbreite einer Elementfassade für die thermische Ausdehnung oder die Berechnung des zulässigen Gewichts von Elementfassadenelementen für den Transport geht – entscheidend ist die frühzeitige Einbindung von Experten wie APRO. Durch die Beratung in der Entwurfsphase können Sie Ihr Raster an Standardglasgrößen und Transportbeschränkungen anpassen und so potenziell Millionen an Zuschlägen für Sonderanfertigungen einsparen.

🚀 Wenn Sie Ihre Fassade optimieren möchten, besuchen Sie unsere Seite über Elementfassaden Oder kontaktieren Sie unser Ingenieurteam für eine maßgeschneiderte Panelisierungsstrategie.

❓Häufig gestellte Fragen: Abmessungen und Details von Elementfassaden

Die meisten Elementfassadensysteme verwenden eingeschossige Einheiten mit typischen Modulbreiten von etwa 1,2–1,8 m, wobei die endgültigen Abmessungen von Raster, Windlast, Logistik und der Bewegungskapazität der Verbindungen abhängen.

Ein typisches Element einer Vorhangfassade ist ein Stockwerk hoch und etwa 1,35–1,65 m breit. Die Dimensionierung erfolgt so, dass ein optimales Verhältnis zwischen Hebegewicht, Glasleistung und Wiederholgenauigkeit erreicht wird.

Die übliche Standardbreitenplanung beginnt bei ca. 1,5 m, oft im Bereich von 1,2–1,8 m, und wird dann durch Fassadenpfostenlinien, Winddrücke und Schifffahrts-/Kranbeschränkungen verfeinert.

Die “Standardhöhe” beträgt typischerweise ein Geschoss von einem Stockwerk (ein Stockwerk pro Einheit), wobei die Stapelfuge so ausgelegt ist, dass sie Verschiebungen, Toleranzen und thermische Bewegungen ausgleicht.

Bei den meisten Projekten wird pro Etage eine Einheit verwendet, sodass die Höhe der Einheit der Geschossabmessung entspricht. Dies verbessert den Installationsablauf und reduziert die kumulative Toleranzabweichung.

Die typische Rahmentiefe von Elementfassaden beträgt bei Standard-Hochhäusern oft ~150–220 mm und kann bei Superhochhäusern oder in windreichen Gebieten auf ~180–250 mm ansteigen.

Bei kompakten Systemen werden üblicherweise Isolierglaseinheiten (IGUs) mit einer Dicke von ca. 2,4–3,8 cm (24–38 mm) verwendet, wobei dickere Varianten mit 4,2–5,2 cm zum Einsatz kommen, wenn höhere Anforderungen an die thermische/akustische Leistung oder die Windlast gestellt werden.

Es gibt keinen allgemeingültigen Wert, aber viele Konstruktionen beginnen mit vertikalen Fugen von ca. 15–25 mm und Geschossfugen von ca. 25–45 mm und werden dann auf Basis von Toleranzen und Bewegungsanforderungen finalisiert.

Die Fugenbreite sollte anhand eines Bewegungsbudgets berechnet werden: Wärmeausdehnung + Geschossverschiebung + Bautoleranzen + Montageanpassung. Anschließend muss sie auf Dichtungsprofile abgestimmt werden, die die Kompression über minimale/maximale Fugen hinweg gewährleisten.

Die Gewichtsgrenzen der Paneele werden anhand des Krandiagramms unter Berücksichtigung des tatsächlichen Aufnahmeradius, der Tragfähigkeit des Heberahmens, der Windbeschränkungen und der Lagergrenzen auf der Baustelle festgelegt. Anschließend werden Modulbreite, Rahmentiefe und IGU-Aufbau so angepasst, dass sie innerhalb dieser Grenzen bleiben.