Einführung

Leitfaden zur Auswahl von Glas für Vorhangfassaden

Bei Vorhangfassadenprojekten entscheidet die Glasauswahl über Erfolg oder Misserfolg. Nicht etwa, weil Glas “der teuerste Bestandteil” ist (obwohl dies oft der Fall ist), sondern weil die falsche Glaszusammensetzung unbemerkt eine Kettenreaktion auslösen kann: unerwartete Verformungen, Überhitzung hinter den Brüstungsplatten, Dichtungsschäden in Isolierglaseinheiten, Kantenschäden bei der Montage, Kondensation am Rand oder Sicherheitsrisiken nach einem Glasbruch.

In realen Projekten bedeutet “Glas auswählen” nie einfach nur “Sicherheitsglas” oder “Low-E-Glas”. Es geht vielmehr darum, die Glaszusammensetzung optimal aufeinander abzustimmen. Systemtyp + Unterstützungsbedingung + Leistungsziele + Fassadenzone zu einer Glaskonstruktion, die hergestellt, transportiert, installiert und gewartet werden kann – und dabei dennoch den Vorschriften, Prüfanforderungen und den Erwartungen der Eigentümer entspricht.

📋 Dieser Artikel ist wie eine Schritt-für-Schritt-Anleitung für Spezifizierer geschrieben:

Zuerst werden wir die häufigsten kartieren. Glasarten Wird bei Vorhangfassadenprojekten verwendet.

Dann werden wir das Glas entsprechend anpassen Arten von Vorhangfassadensystemen (gerahmt, vorgefertigt, Glaslamelle, punktgelagert, doppelwandig, geneigte Verglasung).

Als nächstes wählen wir Glas aus. Leistungsanforderungen (strukturelle, thermische, akustische, sicherheitstechnische, langlebige, visuelle Qualität).

Danach werden wir es verfeinern durch Fassadenzone (Sichtfeld, Zwickelfeld, Ecken, Eingänge, Plattenkanten).

Zum Schluss geben wir eine Schrittweiser Arbeitsablauf und Spezifikationssprache zum Kopieren und Einfügen Sie können es tatsächlich in Angebotsanfragen und Einreichungen verwenden.

Dabei werden wir auf die Arten von Tests und Bewertungssystemen eingehen, die in realen Spezifikationen immer wieder vorkommen – wie zum Beispiel ASTM E283 für Luftleckagen und ASTM E331 zur Wasserdurchdringung unter gleichmäßigem statischem Luftdruck. Wir werden auch die NFRC-Bewertungsrahmen als praktischer “Industriedatenstandard” für die Leistungsbewertung nach U-Faktor / SHGC.

⚠️ Lektion für die Branche: Wir schließen mit dem berühmten Fall des John Hancock Tower (Boston), wo Schäden an der Vorhangfassade zu umfangreichen Erneuerungsarbeiten führten – eine immer wiederkehrende Erinnerung daran, dass die Auswahl von Glas eine Frage der Ingenieurskunst und nicht der Ästhetik ist.

Gängige Glasarten bei Vorhangfassadenprojekten

Die Bausteine der Leistung

Nachfolgend sind die Glasbausteine aufgeführt, die Ihnen immer wieder begegnen werden. Sie werden selten einzeln verwendet, sondern zu einer Konfiguration kombiniert, die dem System und den Leistungszielen entspricht.

1. Floatglas (geglühtes Basisglas)

Floatglas ist das Basisprodukt, aus dem die meisten Architekturglasprodukte hergestellt werden: flach, klar (oder getönt) und durch das Aufbringen von geschmolzenem Glas auf geschmolzenes Zinn gewonnen. Standardmäßiges Floatglas ist für die meisten Sichtzonen von Vorhangfassaden nicht die erste Wahl, da es in große Splitter zerbricht und im Vergleich zu gehärtetem oder thermisch vorgespanntem Glas eine geringere Festigkeit aufweist.

- Verbundglaskonstruktionen, bei denen die Glasschichten aus optischen Gründen getempert werden können (abhängig von Konstruktions- und Sicherheitsanforderungen).

- Bereiche im Brüstungs- und Schattenfugenbereich, in denen das Aufprallrisiko gering ist und die Konstruktion geschützt ist.

- Bestimmte Innenbeleuchtungspositionen innerhalb einer Isolierglaseinheit in Bereichen mit geringem Risiko (nur wenn dies durch Vorschriften/Spezifikationen zulässig und durch Sicherheitsanforderungen bestätigt ist).

- Floatglas ist oft die beste “optische” Ausgangsbasis (weniger Wellenbildung als bei gehärtetem Glas), aber aufgrund der Sicherheits- und Festigkeitsbeschränkungen wird es typischerweise durch Wärmebehandlung, Vorspannen, Laminieren oder Isolieren verbessert.

- Wenn man Beschwerden über “Welligkeit” bei einer hochwertigen Fassade lösen will, fängt man nicht damit an, gehärtetes Glas zu verbieten – man fängt damit an, die Dicke, die Art der Wärmebehandlung und die Kriterien für die visuelle Qualität sowie die Überprüfung von Prototypen zu kontrollieren.

(Interner Link: Fassadenelemente: Der vollständige Leitfaden… wie Glas mit Pfosten, Dichtungen, Setzklötzen und der Verbindung zusammenhängt.)

2. Gehärtetes Glas (Sicherheit + Stärke)

Gehärtetes Glas wird wärmebehandelt, um seine Festigkeit zu erhöhen und sein Bruchverhalten zu verändern. Im Bruchfall zerbricht es in kleine Fragmente anstatt in große, gefährliche Splitter – ein Grund dafür, dass es in vielen Fassadenkonstruktionen als Sicherheitsglas weit verbreitet ist.

- Sichtfenster in vielen kommerziellen Vorhangfassaden (insbesondere dort, wo die Beeinträchtigung von Personen ein Problem darstellt).

- Äußere Scheiben sind einer höheren thermischen Belastung (Sonne, Wind, Temperaturschwankungen) ausgesetzt, wodurch das Risiko von thermischen Brüchen steigt.

- Spandrel-Außenlichter, wenn mit Wärmeentwicklung zu rechnen ist (aber Spandrel erfordert eine zusätzliche Strategie - dazu später mehr).

- Gehärtetes Glas kann Anisotropie (ein unter polarisiertem Licht sichtbares Muster) und manchmal stärkere Verzerrungen aufweisen als getempertes Glas, insbesondere bei größeren Abmessungen.

- Gehärtetes Glas birgt ein bekanntes (wenn auch geringes) Risiko des spontanen Bruchs aufgrund von Nickelsulfid-Einschlüssen. Daher beinhalten viele Spezifikationen die Diskussion von Wärmebehandlungstests für gehärtetes Glas in sensiblen Projekten.

- Bei der Erstellung von Spezifikationen betrachten wir gehärtetes Glas als Werkzeug, nicht als eine Religion: Wir verwenden es dort, wo Sicherheit/Stabilität erforderlich ist, und kontrollieren die Nebenwirkungen mit Mock-ups, visuellen Kriterien und einer sorgfältigen Auswahl der Zusammensetzung.

3. Verbundglas (PVB/SGP-Zwischenschicht und warum sie wichtig ist)

Verbundglas besteht aus zwei (oder mehr) Glasscheiben, die durch eine Zwischenschicht miteinander verbunden sind. Diese Zwischenschicht hält die Glassplitter nach einem Bruch zusammen, erhöht die Sicherheit und kann zudem Vorteile hinsichtlich Schalldämmung und Einbruchschutz bieten. Bei Vorhangfassaden ist Verbundglas oft der entscheidende Faktor zwischen einem Glasbruch und einer tatsächlichen Gefahr.“

- PVB (Polyvinylbutyral): Weit verbreitet, gute optische Klarheit und akustische Optionen, gängig und kostengünstig.

- SGP (Ionoplast / Strukturzwischenschicht): wesentlich höhere Steifigkeit, besser für die Tragfähigkeit (insbesondere bei punktgelagertem Glas, Lamellen oder wenn die Tragfähigkeit nach dem Bruch entscheidend ist).

- Bei Oberlichtern (Dachfenstern/Schrägverglasungen) wird üblicherweise Verbundglas verwendet, da hier eine Retention nach einem Bruch erforderlich ist.

- Absturzsicherungszonen oder Schutzvorrichtungen, bei denen Glas nach dem Bruch an Ort und Stelle bleiben muss.

- Akustische Verbesserungen: Verbundglas mit akustischen Zwischenschichten kann die Schallübertragung reduzieren.

- Punktgelagerte / Spinnennetzsysteme: Laminierte Systeme mit SGP werden oft bevorzugt, da Löcher und konzentrierte Lasten eine höhere Zwischenschichtleistung erfordern.

🏭 Werkserfahrung #1: Lektion zur Kantenqualität

In einem Projekt spezifizierte der Kunde laminierte Isolierglaseinheiten für eine stark frequentierte Fassade, wünschte sich aber kurze Lieferzeiten und minimale Kosten. Erste Muster sahen gut aus – bis wir während der Verarbeitung Probleme an den Kanten feststellten: Kleine Absplitterungen an der Laminatkante führten zu Mikrorissen, die sich später bei der Handhabung und Montage vergrößerten. Wir stoppten die Produktion, zogen die Charge zurück und führten eine Ursachenanalyse in unserer gesamten Produktionslinie durch.

- Wir haben die Qualität der Kantennaht verbessert (nicht nur “polieren”, sondern auch gleichmäßige Kanten und Beseitigung scharfer Mikrokerben).

- Wir haben unsere Handhabungsmethode geändert, damit das Glas nie auf einer harten Kante aufliegt; wir haben weiche Kantenstützen verwendet und den Abstand der Gestelle angepasst.

- Wir haben uns mit dem Fassadenbauunternehmen abgestimmt, um die Handhabung vor Ort zu überarbeiten: Die Platzierung der Saugnäpfe und die Drehrichtungen beschädigten beim Umdrehen die Kanten.

Das Ergebnis: Wir haben wiederholte Kantenschäden vermieden und die Ausbeute im praktischen Einsatz verbessert. Die wichtigste Erkenntnis war nicht, dass Verbundglas zerbrechlich ist, sondern dass Kantenqualität und sorgfältige Handhabung bei Verbundglas unerlässlich sind. Aufgrund dieser Produktionsrealität sollte man Verbundglas immer als Gesamtsystem betrachten: Glaskante, Zwischenschicht, Isolierglasdesign und Installationsmethode beeinflussen sich gegenseitig.

4. Isolierglaseinheiten (IGU): Doppel- und Dreifachverglasung

Isolierglaseinheiten (IGUs) bestehen aus zwei oder drei Scheiben, die durch einen abgedichteten Luftraum (oft mit Argon gefüllt) getrennt sind, um die Wärmedämmung zu verbessern und Kondensation zu reduzieren. IGUs werden häufig in Sichtbereichen von Vorhangfassaden eingesetzt, da sie dazu beitragen, die Vorgaben für den U-Wert und den g-Wert (ShGC) zu erfüllen.

- Doppelverglasung Die Vorhangfassade ist die am häufigsten gewählte Option, da sie ein ausgewogenes Verhältnis zwischen Leistung, Gewicht und Kosten bietet.

- Dreifachverglasung Der U-Wert lässt sich zwar weiter verbessern, allerdings erhöht sich dadurch Gewicht, Dicke, Kantenkomplexität und Kosten. Dies ist typischerweise in extremen Klimazonen oder bei ambitionierten Energiezielen gerechtfertigt.

- Abstandssystem (Wärmebrücke am Rand)

- Gasfüllungs-Halte

- Haltbarkeit des Dichtungssystems

- Beschichtungsauswahl und Oberflächenposition

- Feuchtigkeitsregulierung und Trockenmittelkapazität

🏭 Werkserfahrung #2: Vermeidung von Dichtungsausfällen bei Isoliergehäusen

Ein Kunde kam einmal mit einer ärgerlichen Beschwerde zurück: Nach der Installation zeigten mehrere Isolierglaseinheiten frühzeitig Beschlag – ein klassisches Symptom für eindringende Feuchtigkeit. Anstatt zu streiten, behandelten wir das Ganze wie ein Fehleranalyseprojekt:

- Wir haben die Geräte zurückerhalten und sie aufgeschnitten, um die Unversehrtheit der Primär- und Sekundärdichtung zu überprüfen.

- Wir haben unsere Produktionsaufzeichnungen überprüft – Mischungsverhältnisse der Dichtstoffe, Aushärtungszeit, Luftfeuchtigkeitsbedingungen und Chargen der Abstandshalter.

- Wir stellten fest, dass das eigentliche Problem nicht “schlechtes Glas” war. Es handelte sich um eine Kombination aus (a) unzureichender Aushärtezeit vor dem Verpacken aufgrund von Termindruck und (b) Verunreinigungen an den Rändern durch ein Reinigungsmittel, das nicht vollständig abgedampft war.

- Wir haben unseren internen Prozess geändert: obligatorisches Aushärtungsfenster, Lösungsmittelkontrolle und Feuchtigkeitsprüfung vor dem Verpacken.

- Wir haben die Lieferreihenfolge mit dem Kunden neu verhandelt: Wir lieferten in Chargen, abgestimmt auf die Installation, wodurch Zeitdruck und Handhabungsaufwand reduziert wurden.

Die Lösung war zwar nicht spektakulär, verhinderte aber wiederholte Ausfälle und stellte das Vertrauen wieder her – denn wir behoben die Ursache, nicht nur die Symptome. Deshalb bestehen wir in Spezifikationen und Unterlagen auf Garantiebedingungen für Isoliergehäuse und Dokumentationen zur Fertigungsqualität, nicht nur auf einem ansprechenden Datenblatt.

5. Wärmedämmglas (Die Oberflächenposition ist wichtig)

Low-E-Beschichtungen reduzieren die Wärmeübertragung und regulieren den solaren Wärmeeintrag. Es handelt sich nicht um eine einheitliche Methode. In den Leistungsdaten finden Sie Folgendes:

- Einzelnes Silber: Oftmals ausgewogene Leistung zu moderaten Kosten.

- Doppel-/Dreifachsilber: stärkerer Sonnenschutz und/oder verbesserte Wärmeleistung, die häufig bei anspruchsvollen Gewerbefassaden eingesetzt werden.

Eine Low-E-Beschichtung auf der falschen Oberfläche kann die Sonnenschutzwirkung, das Reflexionsvermögen und sogar die Haltbarkeit beeinträchtigen. Deshalb sollte Ihre Spezifikation nicht nur “Low-E” angeben, sondern auch die Glaszusammensetzung und die Position der Beschichtung (wir zeigen Ihnen später, wie das geht).

Wenn Ihr Projekt die NFRC-ähnliche Sprache (U-Faktor, SHGC) verwendet, denken Sie daran, dass der Bewertungsansatz der NFRC die Gesamtleistung des Produkts/Systems betrachtet und allgemein verwendet wird, um diese Kennzahlen auf einheitliche Weise zu beschreiben.

6. Reflektierende / Sonnenschutzbeschichtungen

Bei der Sonnenschutzplanung treffen Ästhetik und Physik aufeinander. Ihr Werkzeugkasten umfasst:

- Getöntes Glas: Verringert Blendung und Sonneneinstrahlung, kann aber das Tageslicht verringern und die Farbwiedergabe verändern.

- Reflektierende Beschichtungen: Starke Sonnenschutzwirkung und ein spezifisches “Spiegel”-Aussehen können zu Blendungsproblemen und Beschwerden aus der Nachbarschaft führen.

- Spektralselektive Beschichtungen: Sie bieten einen guten Sonnenschutz bei gleichzeitiger Erhaltung des sichtbaren Lichts, was bei modernen Bürotürmen oft als “Premium-Standard” gilt.

Das Gebäude in der Fenchurch Street 20 in London erlangte Berühmtheit durch die starke Sonneneinstrahlung auf Straßenebene – ein extremes, aber einprägsames Beispiel dafür, dass Fassadenreflexionen und die Sonneneinstrahlung reale Probleme verursachen können. Das heißt nicht, dass reflektierendes Glas “schlecht” ist. Es bedeutet vielmehr, dass Reflexions- und Blendungsrisiken bereits bei der Planung berücksichtigt werden müssen, insbesondere bei konkaven Formen oder stark reflektierenden Oberflächen.

7. Wärmebehandeltes Glas (Höhere Festigkeit bei besserer Optik)

Vorgespanntes Glas (HS-Glas) liegt in seiner Festigkeit zwischen normalem und gehärtetem Glas. Es zerbricht in größere Stücke als gehärtetes Glas (und erfüllt daher möglicherweise nicht alle Anforderungen an Sicherheitsglas), weist aber oft eine bessere optische Qualität und ein geringeres Verzerrungsrisiko als gehärtetes Glas auf.

Wo HS üblicherweise angegeben wird:

- Äußeres Glas in einer Isolierglaseinheit, wenn die thermische Belastung hoch ist und die optische Leistung von Bedeutung ist.

- Projekte, bei denen Verformungen durch die Lichtverhältnisse ein bekanntes Problem darstellen (große Leuchten, hohe Reflektivität, strenge ästhetische Anforderungen).

- HS wird oft mit Laminierung kombiniert, wenn Sicherheit und Verhalten nach einem Bruch erforderlich sind: z. B. HS + SGP + HS in anspruchsvollen Anwendungen mit Strukturglas.

8. Spezialglas (Feuer, Explosion, Stoß)

Dies sind keine “einzelnen Produktoptionen”. Es handelt sich um komplette Systeme:

- Feuerbeständige Verglasung beinhaltet geprüfte Baugruppen, Rahmenkonstruktionen und zertifizierte Aufbauten.

- Explosionsbeständige Verglasung hängt von der Glaszusammensetzung, der Leistungsfähigkeit der Laminatzwischenschicht, der Verankerung und den Testkriterien ab.

- Auswirkungen des Hurrikans Erfordert die Einhaltung spezifischer Normen/Prüfanforderungen und ist nicht einfach nur “gehärtetes Glas”.”

- Sicherheitsverglasung ist ein codebasiertes Konzept: Es geht um Bruchmodi, Aufprallzonen und Gefahrenabwehr.

In solchen Fällen wird nicht geraten. Man greift auf geprüfte Baugruppen, zugelassene Lieferanten und verifizierte Prüfberichte zurück – und man stimmt die Glaszusammensetzung mit dem Vorhangfassadensystem und den Verankerungsdetails ab.

Auswahl des Glases basierend auf dem Fassadensystemtyp

Praktische Kartierung für systemspezifische Leistung

Hier die praktische Erklärung: Das gleiche Glas verhält sich unterschiedlich, je nachdem, wie es gestützt wird und wie die Fassade montiert ist.

1. Rahmenfassaden (häufigstes System im Gewerbebau)

Rahmenfassadensysteme (eingefasste Varianten) halten das Glas mit Druckplatten, Dichtungen und Abdeckkappen. Bei der Auswahl des Glases stehen Festigkeit, Wärmedämmung und Optik im Vordergrund.

A. Sichtbare (abgedeckte) Vorhangfassade

- Typische Auswahlmöglichkeiten: Doppelte Isolierglaseinheit mit Low-E-Beschichtung (Außenscheibe aus Hartmetall oder gehärtetem Stahl; Innenscheibe aus gehärtetem Stahl oder Laminat, je nach Sicherheitsanforderungen). Bei wichtigen Akustikeigenschaften empfiehlt sich eine laminierte Innenscheibe.

- Wichtigste Risikopunkte: Gleichmäßige Sichtlinien und visuelle Verzerrungen in sich wiederholenden Bereichen. Abdichtung und Dichtungsqualität am Rand – kleine Fehler wirken sich auf Tausende von Paneelen aus.

B. Halbsichtbare Vorhangfassade

Halbsichtbare Systeme reduzieren die Anzahl externer Kappen in eine Richtung. Die Glasbildung bleibt oft ähnlich wie bei sichtbaren Systemen, aber Sie müssen aufpassen:

- Kantengriff und gleichbleibende Unterstützung.

- Ausrichtungstoleranzen, die zu optisch “welligen” Linien führen können.

C. Versteckter Rahmen (Eingefangener Look / Minimale Caps)

Bilder mit versteckten Rahmen lenken die Aufmerksamkeit stärker auf:

- Kantenbearbeitung und Ausrichtung.

- Gleichmäßigkeit der Beschichtung (Farbe/Reflexionsgrad), da die Fassade als durchgehende Ebene wahrgenommen wird.

Praktischer Standard: Hochwertige Isolierglaseinheiten mit kontrollierter Optik und einem klar definierten visuellen Standard bei der Musterfreigabe.

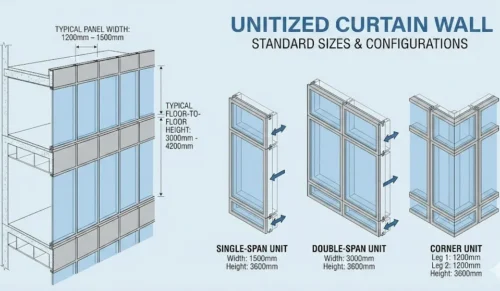

2. Elementfassaden (werksseitig vorgefertigte Module)

Bei vorgefertigten Systemen wird ein Großteil der Montage ins Werk verlagert. Die Prioritäten bei der Glasauswahl verschieben sich leicht:

- Gewichtsbeschränkungen und Handhabungsgrenzen rücken in den Mittelpunkt (Modulversand und Heben).

- Wiederholbarkeit wird zum Leistungsvorteil: gleichmäßige Dichtungskompression, gleichmäßige Dichtungsmontage.

- Doppelte Isolierglaseinheit mit Low-E-Beschichtung; häufige Verwendung von laminiertem Innenglas, wenn Sicherheit/Akustik wichtig sind.

- Bei hohen Türmen kann die Glasdicke an Ecken/Hochdruckzonen zunehmen.

Die Frage, die Sie sich frühzeitig stellen sollten: “Wie hoch ist das maximale Gewicht pro Modul und pro Liter?”

Diese eine Einschränkung kann die Glasdicke und die Machbarkeit von Dreifachverglasung beeinflussen.

(Interner Link: Pfosten-Riegel-Fassade vs. Elementfassade: Wie wählt man die richtige?)

3. Glaswandserie (Strukturelle Funktionen)

Diese Systeme lenken die Aufmerksamkeit auf strukturelle Anwendungen von Glas. Hier zeigt Verbundglas – oft mit SGP – seinen Wert.

A. Glaslamellen-Vorhangfassade

Die Glasfaserlamellen fungieren als tragende Elemente. Empfohlene Ausrichtung:

- Verbundglas mit SGP für Rippen (Steifigkeit, Verhalten nach Bruch).

- Bei mit Finnen ausgestatteten Scheinwerfern tendiert die Konstruktion oft zu einer konservativeren Auslegung, da die Ablenkungskontrolle von Bedeutung ist.

Unterschätzung der Randabstützung und der Punktlasten an den Rippenverbindungen. Vernachlässigung des Langzeitkriechverhaltens der Zwischenschichten in heißen Klimazonen.

B. Punktgelagerte (Spinnen-)Vorhangfassade

Spinnensysteme führen zu Bohrungen und Spannungskonzentrationen. Gängige Praxis:

- Verbundglas (oft SGP) zur Gewährleistung von Redundanz und Stabilität nach einem Glasbruch.

- Sorgfältige Bearbeitung der Lochkanten und strenge Fertigungsqualitätskontrolle.

Eine einfache Regel: Wenn das System Löcher aufweist, denkt man nicht mehr an eine “Glasscheibe”, sondern an ein “technisch gefertigtes Bauteil”.”

4. Doppelfassaden (Außen-/Innenschicht)

Doppelfassaden bestehen aus zwei Schichten mit einem belüfteten Zwischenraum. Die Glasauswahl erfolgt “rollenbasiert”:

- Äußere Haut: Sonnenschutz, Langlebigkeit, Reflexionsmanagement, Witterungsbeständigkeit.

- Innere Haut: Luftdichtheit, Wärmedämmung, Akustik, Nutzerkomfort.

- Äußere Schicht: Sonnenschutzbeschichtung oder Fritte zur Wärmeregulierung.

- Innen: Hochleistungsfähige Low-E-Isolierglaseinheit zur Energie- und Kondensationskontrolle.

Das häufigste Problem ist nicht das Glas selbst, sondern die Komplexität der Bedienung: Beschattungsvorrichtungen, Zugang zur Reinigung und Aufrechterhaltung der Hohlraumfunktion.

5. Schrägverglasung / Oberlichtsysteme

Die Verglasung von oben verändert die Sicherheitsgrundlage. Entwässerung + Wärmedämmung + Sicherheitsverbesserungen sind erforderlich.

- Bei Verbundglas wird üblicherweise erwartet, dass es auch nach einem Glasbruch noch Teile zusammenhält.

- Die Details der Entwässerung werden sensibler, da sich das Wasser an Hängen anders verhält und bewegt.

- Die Wärmeentwicklung kann höher sein; thermische Belastung und Dichtungsbeständigkeit müssen berücksichtigt werden.

Isolierglas (Isolierglaseinheit, oft mindestens innen laminiert; je nach Risiko und Bauvorschriften auch beidseitig laminiert). Klare Angabe der Gefälleverhältnisse, der Entwässerung und der Reinigungszugänge.

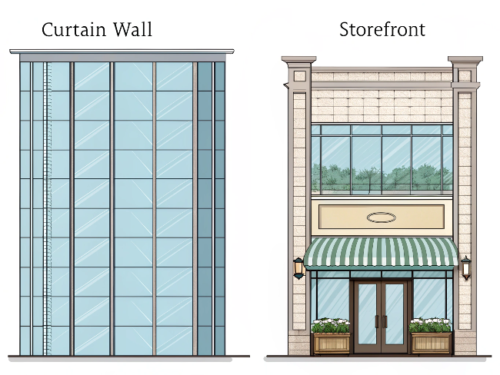

6. Verwandte Kontexte (Fensterfassade & Ladenfront)

Fensterwandsysteme

Fensterwandsysteme sind keine Vorhangfassaden, tauchen aber in frühen Vergleichen auf. Der entscheidende Unterschied liegt in der Tragkonstruktion: Fensterwände befinden sich zwischen den Platten. Die Verglasungszusammensetzungen mögen ähnlich aussehen (Isolierglas mit Wärmeschutzverglasung), doch die Details der Plattenkanten und die Übergänge zwischen Luft und Wasser an der Peripherie bestimmen oft maßgeblich die Leistungsfähigkeit.

(Interner Link: Vorhangfassade vs. Fensterfassade: Wie wählt man die richtige? Leitfaden (2026))

Schaufenstersysteme

Schaufensterfronten sind typischerweise niedriggeschossige Öffnungssysteme, die an Podien, im Einzelhandel und an Eingängen eingesetzt werden. Die Glasauswahl kann sich hinsichtlich des Materials (Sicherheitsglas, Verbundglas, Isolierglas) mit der von Vorhangfassaden überschneiden, die Anforderungen an Leistung und Verankerung unterscheiden sich jedoch.

Tipp: Wenn Ihr Projekt auch Schaufenster auf Podiumsebene und darüber liegende Vorhangfassaden umfasst, achten Sie darauf, dass Glasoptik und Beschichtung aufeinander abgestimmt sind, um einen sichtbaren Unterschied an der Fassade zu vermeiden.

Auswahl des richtigen Glases anhand der Leistungsanforderungen

Das “Warum” hinter der Wahl

In diesem Abschnitt werden die Spezifikationen “real”. Sie wählen nicht die Glasart, sondern treffen Kompromisse.

1. Strukturelle Eigenschaften: Windlast, Dicke, Durchbiegung, Randunterstützung

- Auslegungsdruck (positiv und negativ).

- Glasdicke und Lagenanordnung.

- Lagerungsbedingungen (2-seitige vs. 4-seitige Lagerung; eingefasste vs. strukturelle Verglasung; Punktlagerung).

- Durchbiegungsgrenzen (Komfort- und Sichtkriterien sowie technische Anforderungen).

- Vierseitig gelagerte Systeme ermöglichen in der Regel flexiblere Konstruktionen als punktgelagerte Systeme.

- Ecken und Bereiche mit hohem Druck erfordern oft dickeres Glas; gehen Sie nicht davon aus, dass “eine Dicke für alle Bereiche geeignet ist”.”

- Ermitteln Sie die Bereiche mit dem höchsten Auslegungsdruck (Ecken, Brüstungen, oberste Geschosse).

- Glasgröße für diese Zonen (oder zonenbasierte Dicke planen).

- Prüfen Sie, ob das System die Glasdicke physikalisch aufnehmen kann (Einsteckbereich, Dichtungsbereich, Taschentiefe).

- Validierung anhand von technischen Berechnungen und Unterlagen.

2. Thermische Leistung: U-Wert, SHGC, Kondensation

Die Wärmeleistung hängt nicht nur vom Glas ab, sondern vom gesamten System. Das Glas spielt dabei jedoch eine entscheidende Rolle.

- U-Faktor: Wärmeübertragungsrate (je niedriger, desto besser).

- SHGC: Wie viel Sonnenwärme eintritt (je geringer, desto geringer der Kühlbedarf, aber Klima- und Tageslichtziele spielen eine Rolle).

- Kondensationsrisiko: Wechselwirkung zwischen Innentemperatur und Luftfeuchtigkeit an der Oberfläche.

- Wärmebrücken: Rahmen- und Kanteneffekte können die Glasgewinne zunichtemachen.

Die NFRC-Methoden werden häufig als Referenz für die Beschreibung des U-Werts und verwandter Kennzahlen für Fensterflächen in einem einheitlichen Rahmen herangezogen. Selbst wenn Sie nicht in einem Markt tätig sind, der strikt nach NFRC-Standards arbeitet, trägt die Verwendung dieser Terminologie dazu bei, dass Ihre Spezifikationen messbar werden.

- Beginnen Sie mit dem Klima und dem Gebäudetyp.

- Entscheiden Sie, ob für Sie die Kühlung (Priorität Solarenergie) oder die Heizung (Priorität U-Wert) im Vordergrund steht.

- Wählen Sie die Beschichtung und Glasur entsprechend aus.

- Dann sollten Sie die thermischen Trennungen des Rahmens entsprechend anpassen – denn “hochwertiges Glas in einem schwachen Rahmen” ergibt immer noch eine schwache Gebäudehülle.

3. Akustik: STC/OITC-Strategien

Für Hotels, Flughäfen, Autobahnen oder dicht bebaute Stadtprojekte:

- STC konzentriert sich auf Sprachfrequenzen.

- OITC Stellt niederfrequente Außengeräusche (Verkehr, Flugzeuge) besser dar.

- Erhöhung der Masse (dickere Lagen).

- Verwenden Sie Verbundglas mit akustischer Zwischenschicht.

- Um Resonanzen zu reduzieren, kann asymmetrisches Make-up (unterschiedliche Schichtdicken) verwendet werden.

Wenn die Vorhangfassade oder die Fensterfassade Luft durchlässt, verschlechtert sich Ihre Schalldämmung. Deshalb ist die Formulierung bei der Prüfung der Luftdichtheit so wichtig. ASTM E283 definiert die Methode zur Messung der Luftleckage durch Außenfenster und Vorhangfassaden unter festgelegten Druckdifferenzen.

Einfach ausgedrückt: Akustik besteht aus Glas, Dichtungen und umlaufender Kontinuität. Betrachten Sie es als ein System.

4. Sicherheit und Verhalten nach einem Bruch

Sicherheit ist eine Kombination aus Bruchmuster (vorgespanntes Glas vs. Normalglas), Rückhalt nach dem Bruch (Verbundglas) und Gefahrenminderung (bleibt das Glas an Ort und Stelle?).

- Sichtbereiche in der Nähe der Insassen: Je nach Aufprallzone und Bauvorschriften wird gehärtetes oder laminiertes Stahlblech verwendet.

- Überkopf-/Schrägverglasung: Eine Laminierung ist allgemein üblich, da keine Bruchstücke herunterfallen dürfen.

Praktisch: Definieren Sie in Ihren Spezifikationen immer die Erwartungen nach einem Bruch, insbesondere für Bereiche über öffentlichen Gehwegen, Eingängen und Atrien.

5. Haltbarkeit: Dichtungsausfall, Kantenabsplitterung, Risikomanagement

Bei der Haltbarkeit geht es darum, wo Projekte im Laufe der Zeit Geld verlieren.

- Dichtungsausfall der Isolierglaseinheit → Beschlagen.

- Beschädigungen an den Kanten → Risse während der Installation.

- Thermische Belastung → Bruch in den Zwickeln oder bei hoher Wasseraufnahme.

- Risiko von Nickelsulfid-Einschlüssen in gehärtetem Glas (geringe Wahrscheinlichkeit, hohe Auswirkung).

- Spezifizieren Sie die Qualitätsdokumentation und die Garantie der Isoliergehäuse.

- Kantenqualität, Handhabung und Installationsmethode kontrollieren.

- Setzen Sie frühzeitig auf Prototypen und Testplanung.

Die Wasserleistung ist keine Meinungsfrage. ASTM E331 Sie dient zur Bestimmung des Widerstands gegen Wassereintritt unter gleichmäßigen statischen Luftdruckdifferenzen. Bei Projekten in windreichen Gebieten müssen die Prüfdrücke und Details der Wasserprüfung der Realität entsprechen und dürfen sich nicht auf typische Katalogwerte beschränken.

6. Visuelle Qualität: Dunst, Verzerrung, Anisotropie

Der Kampf um die “Premium-Fassade” ist oft ein visueller.

- Unterschiede in Trübung und Klarheit zwischen den Chargen.

- Verzerrung (Rollwelle, Bogen).

- Anisotropiemuster in gehärtetem Glas.

- Farbveränderungen durch Beschichtungen, insbesondere bei schrägen Blickwinkeln.

- Gleichmäßige Reflexion über verschiedene Höhenlagen hinweg.

- Verlangen Sie ein visuelles Modell und definieren Sie die Akzeptanzkriterien.

- Kontrolle der Beschichtungsauswahl und Produktionschargen.

- Achten Sie frühzeitig auf ein stimmiges Erscheinungsbild der Zwickel (denn Unstimmigkeiten bei den Zwickeln sind ein häufiger Kritikpunkt von Hausbesitzern).

Auswahl des Fassadenglases

Wo das Glas steht, ändert sich die Regel

Selbst bei gleichem System ändert sich die Glasauswahl je nach Zone.

1. Sichtzonen (Tageslicht, Farbe, Reflexion)

Das Sehvermögen ist das, was Menschen sehen und beurteilen.

- Farbkonsistenz über verschiedene Höhenlagen hinweg.

- Ausgewogener SHGC-Wert und Lichtdurchlässigkeit im sichtbaren Bereich.

- Kontrollierte Reflexion.

- Doppelte Isolierglaseinheit mit spektralselektivem Low-E-Licht für viele Bürotürme.

- Laminierte Innenscheibe, falls dies aus akustischen oder sicherheitstechnischen Gründen erforderlich ist.

2. Brüstungszonen (Wärmestau, Risiko von Fehlanpassungen)

Im Zwickelbereich werden selbst gute Fassaden in Verlegenheit gebracht.

- Die Isolierung hinter Glas erhöht die Temperatur.

- Das Aussehen von Lack/Beschichtung verändert sich mit Hitze und Lichteinfall.

- “Mit der Zeit können sogenannte ”Geisterbilder“ oder ein ungleichmäßiges Erscheinungsbild auftreten.

- Echte Brüstungsglaslösungen mit geprüfter Kompatibilität.

- Schattenbox-Konstruktionen zur Reduzierung harter optischer Übergänge.

- Alternativen mit blickdichten Paneelen, wenn ein einheitliches Erscheinungsbild entscheidend ist.

Tipp: Behandeln Sie das Zwickelelement als eigenständiges Spezifikationselement und nicht als nachträgliche Überlegung.

3. Kurven und Hochdruckzonen

In Ecken ist der Winddruck höher. Praktische Maßnahmen:

- Drucksituationen in Eckzonen frühzeitig erkennen.

- In diesen Bereichen sollte dickeres Glas oder Verbundglas verwendet werden.

- Systembeißweite und Dichtungsbereich prüfen.

- Mit Berechnungen überprüfen.

Hier werden häufig auch verbesserte Wärmebehandlungsverfahren eingesetzt, um Spannungen und Verformungen zu minimieren.

4. Eingänge / Bereiche für den Personenkontakt

Eingänge bringen:

- Höheres Aufprallrisiko.

- Mehr öffentliche Aufmerksamkeit.

- Größeres Sicherheitsrisiko (je nach Projekt).

- Die Anforderungen an die Sicherheitsverglasung bestimmen die Entscheidung für gehärtetes/laminiertes Glas.

- Verbundglas kann in bestimmten Fällen (systemabhängig) die Stabilität nach einem Glasbruch verbessern und das gewaltsame Eindringen verzögern.

5. Schnittstellen zwischen Plattenkante und Schattenbox

An den Plattenrändern verwalten Sie Folgendes:

- Ausrichtungstoleranzen.

- Details zum Übergang.

- Erscheinungsbild (Schattenkästen, Rückwände, Isolierung).

Die Wahl des Glases allein reicht nicht aus – die Abstimmung ist entscheidend. Sie können jedoch die Art, die Beschichtung oder die Lichtdurchlässigkeit des Brüstungsglases anpassen, um ein einheitliches äußeres Erscheinungsbild zu gewährleisten.

Schritt-für-Schritt-Arbeitsablauf

Wie man Fassadenglas wie ein Designer/Planer auswählt

Dies ist der Teil, in dem man “alles so durchgeht, als wäre man selbst Teil des Projekts”.

Schritt 1 – Systemtyp und Supportbedingungen bestätigen

- Eingefangen und gerahmt?

- Strukturelle Silikonverglasung (SSG)?

- Modulbaugruppen?

- Glasflosse / Spinne?

- 2-seitige, 4-seitige, Punktlager, Löcher, Rippenverbindungen.

Warum das wichtig ist: Dieselbe IGU, die in einem gekapselten System funktioniert, kann in einem punktgestützten System unsicher oder unpraktisch sein.

(Interner Link: Fünf Arten von Vorhangfassadensystemen: Wichtigste Unterschiede)

Schritt 2 – Leistungsziele festlegen

Zuerst das Glas, dann die Zielscheiben anvisieren. Einstellen:

- Auslegungsdruck (einschließlich Eckbereiche).

- Ziel für Luftleckagen und Testmethodensprache (ASTM E283 definiert die Methode).

- Ziel der Wasserdurchdringung und Methode (die Methode ist in ASTM E331 definiert).

- Wärmebildziele (U-Wert / SHGC) abgestimmt auf Ihre Energieziele; die NFRC-Terminologie hilft bei der Standardisierung dieser Kennzahlen.

- Akustische Ziele (STC/OITC, sofern relevant).

Verlangen Sie vom Auftragnehmer, dass er die Leistungsdokumentation (Prüfberichte, Berechnungen) frühzeitig einreicht. Leistungsmängel lassen sich am einfachsten auf dem Papier beheben, am schwierigsten jedoch in einem 40-stöckigen Gebäude.

Schritt 3 – Wählen Sie Glass Make-up

- Monolithisch: Begrenzte Anwendung bei modernen Vorhangfassaden (selten in Premium-Sichtzonen).

- Laminiert: Sicherheit und Bruchsicherung; Akustik und Schutz.

- IGU: Thermische Grundwerte für die meisten Vorhangfassaden.

- Laminierte Isolierglaseinheit: Gemeinsame Premium-Lösung, die Wärme und Sicherheit vereint.

- Überkopf? → Laminierung ist wahrscheinlich erforderlich.

- Hohe Akustik? → laminierte Innenscheibe.

- Hohe thermische Ziele? → IGU, vielleicht dreifach.

- Punktgelagert? → laminiert (oft SGP).

Schritt 4 – Ausrichtung der Zwischenschicht und der Beschichtung festlegen

Dieser Schritt verhindert teure Fehler.

- PVB für Standardlaminate und Akustik-Upgrades.

- SGP für strukturelle Funktionen (Flossen, Punktstützen) und eine höhere Tragfähigkeit nach einem Bruch.

- Wählen Sie den Low-E-Typ und geben Sie die Oberflächenposition in Ihrer Make-up-Linie an.

- Prüfen Sie die Kompatibilität mit Fritte/Mustern, falls dekorative Steuerungsmöglichkeiten enthalten sind.

Verlangen Sie physische Muster und eine Überprüfung des Modells unter realen Lichtverhältnissen. Unerwartete Farbverschiebungen der Beschichtung sind nach der Beschaffung sehr kostspielig.

Schritt 5 – Kritische Zonen detailliert beschreiben

Behandeln Sie die Fassade nicht als einen einzigen Zustand. Erstellen Sie Zonennotizen:

- Ecken: Dickenverbesserungen, Stützprüfungen.

- Zwickel: Hitzestressbewältigung + Strategie für ein ansprechendes Erscheinungsbild.

- Dachfenster: laminierte Sicherheits- und Entwässerungsdetails.

- Eingänge: Auswirkungen/Sicherheitsaspekte.

Hier werden gute Spezifikationen formuliert: nicht “überall gehärtetes Glas”, sondern “Glaszusammensetzung nach Zone”.”

Schritt 6 – Validierung mit Mustern, Prototypen und Testberichten

Validierung ist keine Bürokratie, sondern Risikokontrolle.

- Glasproben (Sichtglas + Zwickelglas + Glasfritte).

- Visuelle Überprüfung des Modells (Farbe, Verzerrung, Reflexionsgrad).

- Technische Berechnungen und Einreichungen.

- Leistungsprüfplan (Luft/Wasser/Struktur) abgestimmt auf die Projektanforderungen.

Wasserdurchdringungstests wie ASTM E331 Die Widerstandsfähigkeit muss unter gleichmäßigen statischen Luftdruckdifferenzen bewertet werden; deshalb muss die Auswahl des Prüfdrucks der Windexposition entsprechen und darf nicht auf einem Standardwert basieren.

Wie man die Spezifikationszeile für Glas schreibt

Kopierfreundliche Formate

Nachfolgend finden Sie praktische Formate, die Sie an Ihre Bedürfnisse anpassen können.

1. Beispiele für Make-up mit Glas

Verwenden Sie eine einheitliche Struktur: Dicke + Wärmebehandlung (A/HS/T) + Zwischenschicht + Besondere Hinweise.

Beispiel 1 — Laminiert (strukturelle / punktgestützte Richtung):

Anwendung, wenn Steifigkeit und Tragfähigkeit nach dem Bruch Priorität haben (systemabhängig).

Beispiel 2 – Laminiert für Akustik (Sicht):

Anwendung, wenn Schalldämpfung erforderlich ist und die Sicherheit eine Beibehaltung des Gehäuses erfordert.

2. IGU-Linienansicht (Luftraum, Gas, Abstandshalter, Beschichtung)

Schreiben Sie die IGU von Außen nach Innen: Äußere Scheibe / Hohlraum / innere Scheibe.

Beispiel – Doppelte Isolierglaseinheit mit Low-E-Beschichtung (typisches Gewerbeobjekt):

Beispiel – Laminierte Innenglas-Isolierglaseinheit (Sicherheit + Akustik):

- Warme Kante Abstandshalter (falls erforderlich).

- Sichtbare Transmissions- und Reflexionsziele.

- Genehmigung des Farbspektrums.

- Die Sprache im NFRC-Stil wird häufig verwendet, um U-Faktor- und SHGC-Ziele einheitlich zu beschreiben, was dazu beiträgt, die Einreichungen an messbaren Erwartungen auszurichten.

3. Toleranzen und Qualitätshinweise

Statt des vagen Begriffs “hohe Qualität” sollten Sie konkrete Akzeptanzkriterien formulieren:

- Musterfreigabeverfahren (ein genehmigter Standard wird beibehalten).

- Farbtoleranz/Reflexionstoleranz (abhängig von der Leistungsfähigkeit des Lieferanten).

- Sichtprüfungsabstand und Lichtverhältnisse.

- Zulässige Verzerrungskriterien (insbesondere für große Leuchten).

Vermeiden: “Keine Verzerrung erlaubt.”

Besser: “Visuelle Abnahme auf Basis eines genehmigten Modells unter definierten Betrachtungsbedingungen.”

4. Was die Einreichungen beinhalten müssen

- Glas-Make-up-Plan nach Zone (Sichtfenster / Brüstungsfenster / Eckenfenster / Oberlichtfenster).

- Statische Berechnungen und Begründung der Wandstärke.

- Bedingungen der IGU-Garantie.

- Beschichtungsdatenblätter und Musterfreigabeprotokoll.

- Hinweise zur Dichtstoffverträglichkeit (sofern relevant).

- Sprache der Testberichte und Leistungsdokumentation.

Die Luftleckage wird typischerweise gemessen durch ASTM E283 Methode und Wasserbeständigkeit durch ASTM E331 Methode: Formulieren Sie Ihre Akzeptanzkriterien und -bedingungen klar und deutlich, damit alle den gleichen Leistungsumfang kalkulieren.

Abschluss

Technische Abstimmung gegenüber “Premium”-Etiketten

Bei der Auswahl von Glas für Vorhangfassaden geht es nicht darum, sich für ein “Premium”-Label zu entscheiden. Es geht darum, das Glas so einzusetzen, dass es seine Funktion am richtigen Ort erfüllt, unter Berücksichtigung der realen Einschränkungen von Systemtyp, Tragwerkskonstruktion, Leistungszielen und Fassadenzonen.

⚠️ Eine zentrale Lehre aus der Branche

Große Fassadenprojekte haben darunter gelitten, dass die Annahmen zur Glaskonstruktion nicht dem tatsächlichen Gebäudeverhalten entsprachen. Geschichte der Neuverglasung des John Hancock Tower ist ein klassisches Beispiel dafür, dass Glasdefekte an Vorhangfassaden zu einer großen Projektgeschichte werden können – teuer, öffentlichkeitswirksam und vermeidbar durch eine bessere frühzeitige Abstimmung der Planung.

Für Ihr nächstes Projekt gilt: Halten Sie es einfach:

- ☑Systemtyp und Supportbedingungen bestätigen.

- ☑Schleusenleistungsziele (DP, Luft/Wasser, thermisch, akustisch).

- ☑Wählen Sie das Glas-Make-up nach Zone.

- ☑Validierung anhand von Mustern, Modellen und Testplanung.

Und falls die Beschaffung zu Ihrem Aufgabenbereich gehört, integrieren Sie diesen Workflow in Ihren internen Artikel:

“So importieren Sie Vorhangfassaden aus China: Leitfaden 2026” →

Häufig gestellte Fragen

Auswahl an Glas für Vorhangfassaden

1) Benötige ich Verbundglas für jede Vorhangfassade?

Nicht immer. Verbundglas ist besonders dann die bevorzugte Wahl, wenn es auf Bruchfestigkeit, erhöhte Sicherheit, Akustik oder Einbruchschutz ankommt. Bei Überkopfverglasungen und in Bereichen mit Absturzgefahr greift man häufig auf Verbundglaslösungen zurück.

2) Welcher Standard-Glasaufbau ist für viele gewerbliche Vorhangfassaden empfehlenswert?

Eine gemeinsame Ausgangsbasis ist eine Doppel-IGU mit Low-E, Die Außenscheibe kann wärmebehandelt oder vorgespannt und die Innenscheibe je nach Sicherheits- und Akustikanforderungen vorgespannt oder laminiert sein. Bitte beachten Sie stets die statischen und baurechtlichen Bestimmungen.

3) PVB vs. SGP – Wann lohnt sich SGP?

Verwenden SGP wenn das Glas eine strukturelle Rolle spielt (Glaslamellen, punktgestützte Systeme) oder wenn eine höhere Leistungsfähigkeit nach einem Bruch erforderlich ist. PVB ist oft ausreichend für Standard-Verbundglas und Akustiklaminate.

4) Doppel- vs. Dreifachverglasung – wann ist Dreifachverglasung tatsächlich sinnvoll?

Dreifachverglasung ist vor allem in extremen Klimazonen oder bei sehr ambitionierten Energiezielen sinnvoll. Sie erhöht jedoch Gewicht und Dicke, was sich auf die Montage der Vorhangfassade, die Handhabung und die Kosten auswirkt. Oftmals erzielt eine stabile Doppelverglasung mit Isolierglas und guter thermischer Trennung des Rahmens das beste Preis-Leistungs-Verhältnis.

5) Warum sieht das Brüstungsglas oft anders aus als das Sichtglas?

Die Brüstungsplatten sitzen über undurchsichtigen Materialien (Dämmung, Rückwänden) und können höheren Temperaturen ausgesetzt sein. Unterschiede in der Lichtdurchlässigkeit und der Rückseite führen oft zu sichtbaren Unstimmigkeiten. Eine frühzeitige Überprüfung des Prototyps ist daher unerlässlich.

6) Was ist die häufigste Ursache für das Beschlagen von IGUs?

Beschlagene Isolierglasscheiben deuten in der Regel auf eine Dichtungsstörung hin, durch die Feuchtigkeit in den Hohlraum eindringen kann. Häufige Ursachen sind die Kontrolle des Produktionsprozesses, Verunreinigungen an den Kanten, Beschädigungen durch unsachgemäße Handhabung und Belastungen bei der Installation. Die Garantie- und Qualitätsdokumentation für Isolierglasscheiben ist erforderlich.

7) Welche Prüfmethoden werden üblicherweise zur Bestimmung der Luft- und Wasserdichtheit von Vorhangfassaden herangezogen?

Die Luftleckage wird üblicherweise gemessen mit ASTM E283. Die Wasserdurchdringungsbeständigkeit unter statischem Luftdruck wird üblicherweise mit folgenden Mitteln bewertet: ASTM E331. Die Projektspezifikation legt die Zieldrücke und die Akzeptanzkriterien fest.

8) Wie kann ich verhindern, dass “zu reflektierende” Fassaden Blendungsprobleme verursachen?

Nutzen Sie frühzeitig Blendungs- und Reflexionsmodelle, insbesondere bei konkaven Geometrien oder hochreflektierenden Beschichtungen. Die bekannten Fenchurch Street 20 Das Problem der Blendung zeigt, warum Reflexionen zu einer realen Gefahr werden können, wenn sie nicht ausreichend berücksichtigt werden.

9) Was ist der am meisten übersehene Aspekt bei der Auswahl von Glas?

Zonenbasiertes Denken. Ecken, Zwickel, Oberlichter und Eingänge stellen keine einheitlichen Anforderungen dar. Eine einheitliche Lösung für alles birgt oft irgendwo ein Risiko.

10) Was sollte ich den Lieferanten vor der endgültigen Bestellung des Glases nachweisen lassen?

Bitten Sie um folgende Unterlagen: Glaszusammensetzungsplan, Berechnungen, Beschichtungsdaten, Musterfreigabeprotokoll, Garantiebedingungen für Isolierglaseinheiten und Leistungsdokumentation. Achten Sie auf eine einheitliche Terminologie in den Unterlagen (die U-Wert- und SHGC-Bezeichnungen nach NFRC-Standard sind weit verbreitet).