📐Introduzione

Nell'intricato mondo delle facciate architettoniche moderne, il sistema di facciata continua unitaria Rappresenta l'apice dell'efficienza, dell'estetica e delle prestazioni. Per architetti, appaltatori generali e sviluppatori, comprendere la gamma dimensionale standard dei pannelli per facciate continue non è solo una questione di geometria; è un calcolo economico e logistico fondamentale che può determinare il successo o il fallimento di un progetto di grattacielo.

I rapporti aurei della fabbricazione

A APRO, Avendo prodotto e installato milioni di metri quadrati di facciate in tutto il mondo, abbiamo imparato che "standard" è un concetto fluido. Mentre la personalizzazione è un tratto distintivo delle facciate continue a cellule, aderendo a una logica dimensionale specifica, ciò che chiamiamo “sezioni auree” di fabbricazione e logistica—può risparmiare fino a 30% nei costi del progetto e ridurre i tempi di installazione di settimane.

Questa guida completa andrà oltre le definizioni di base. Analizzeremo la larghezza e l'altezza standard dei pannelli per facciate continue unitarie, esploreremo le dimensioni tipiche dei moduli per facciate continue unitarie in base all'altezza del piano e approfondiremo dettagli spesso trascurati come la larghezza dei giunti e la gestione delle tolleranze. Che stiate progettando un grattacielo altissimo a Dubai o un terminal aeroportuale di grandi dimensioni a Shanghai, questa guida è il vostro modello per la precisione dimensionale.

📏Gamma di dimensioni standard dei pannelli per facciate continue unitarie

Quando i clienti chiedono "quali sono le dimensioni standard dei pannelli per facciate continue?", la risposta sta nell'intersezione tra limiti di materiale, vincoli di trasporto e proporzioni estetiche. Sebbene possiamo realizzare praticamente qualsiasi cosa, rimanere entro intervalli specifici garantisce prestazioni ottimali e un'ottimale efficienza dei costi.

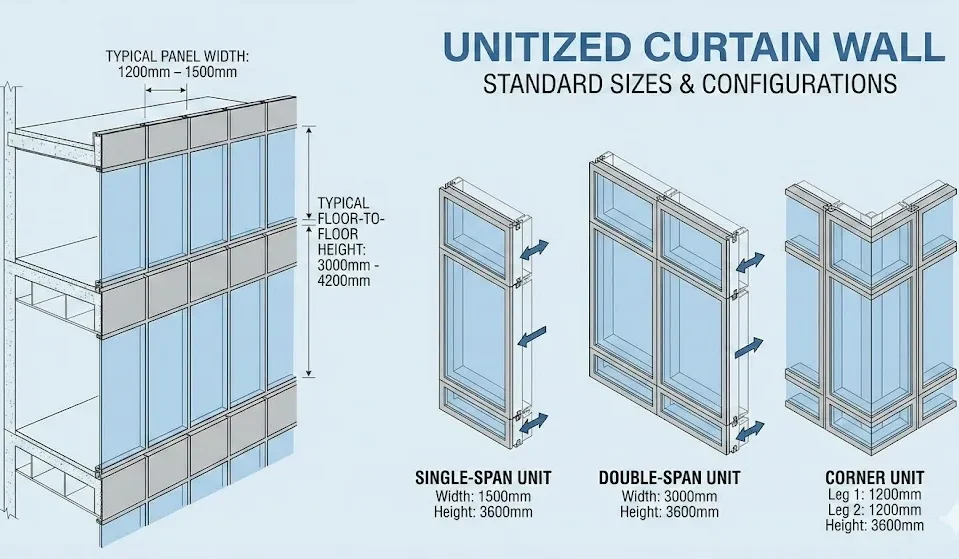

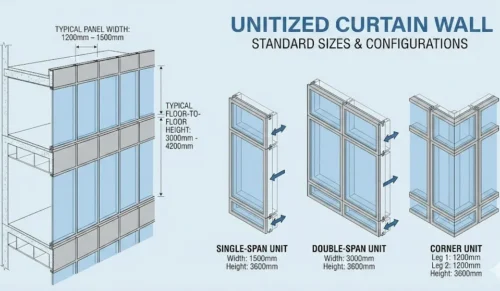

↔️ Qual è la larghezza standard?

La larghezza standard del pannello di facciata continua unitaria varia in genere tra 1200mm e 1500mm (circa 4-5 piedi).

Perché questa gamma?

- Resa del vetro: Le lastre di vetro float standard (formato Jumbo) sono in genere larghe 3300 mm o 3210 mm. Un modulo da 1500 mm consente un taglio efficiente con scarti minimi.

- Pianificazione dell'ufficio: La maggior parte degli edifici per uffici di grado A utilizza una griglia di pianificazione di 1500 mm per ospitare le partizioni degli uffici.

- Gestione: Le larghezze >1800 mm mettono a dura prova il limite di peso di sollevamento e rendono pericolosa la manipolazione manuale.

↕️ Qual è l'altezza standard?

Determinato quasi esclusivamente dall'altezza da piano a piano dell'edificio.

- Gamma standard: Da 3500 mm a 4200 mm (circa 11,5-14 piedi).

- Strategia di divisione: Il giunto di giunzione della facciata continua unitaria è solitamente posizionato a circa 1000-1200 mm sopra il livello del pavimento finito (allineandosi con un davanzale/traverso) per un facile accesso da parte dell'installatore.

🏭 Esperienza in fabbrica: pannelli super alti

“Ricordo un progetto di hotel di lusso che abbiamo gestito nel Sud-est asiatico, in cui il podio della hall richiedeva pannelli di facciata continua unitari alti 7,5 metri, senza supporto intermedio.”

Le presse di estrusione standard non potevano produrre un singolo montante continuo di quella lunghezza con sufficiente rigidità; i container standard non potevano contenere unità da 7,5 m.

Abbiamo sviluppato una tecnica di giunzione a montante. Abbiamo realizzato l'unità in due pezzi (4 m e 3,5 m) con un inserto in acciaio. In loco, abbiamo allestito una "fabbrica volante" per unirli strutturalmente prima di sollevarli come un'unica mega-unità.

📐 Qual è la profondità tipica?

La profondità è puramente una funzione della meccanica strutturale (impedendo una flessione eccessiva).

- Da bassa a media altezza: Da 150 mm a 180 mm.

- Edifici alti (elevato carico di vento): Da 200 mm a 250 mm.

- Tipica struttura di un grattacielo: Spesso si assesta tra 175 mm e 225 mm.

🔲 Qual è lo spessore tipico del vetro?

- Unità con doppi vetri standard (DGU): Totale 26 mm – 32 mm (vetro 6 mm + intercapedine + vetro 6 mm).

- Laminato ad alte prestazioni: 34 mm – 42 mm (include strato interno laminato per sicurezza/acustica).

- Pennacchio: Spesso 6 mm di vetro temperato singolo o DGU più sottile con fritta opaca + isolamento.

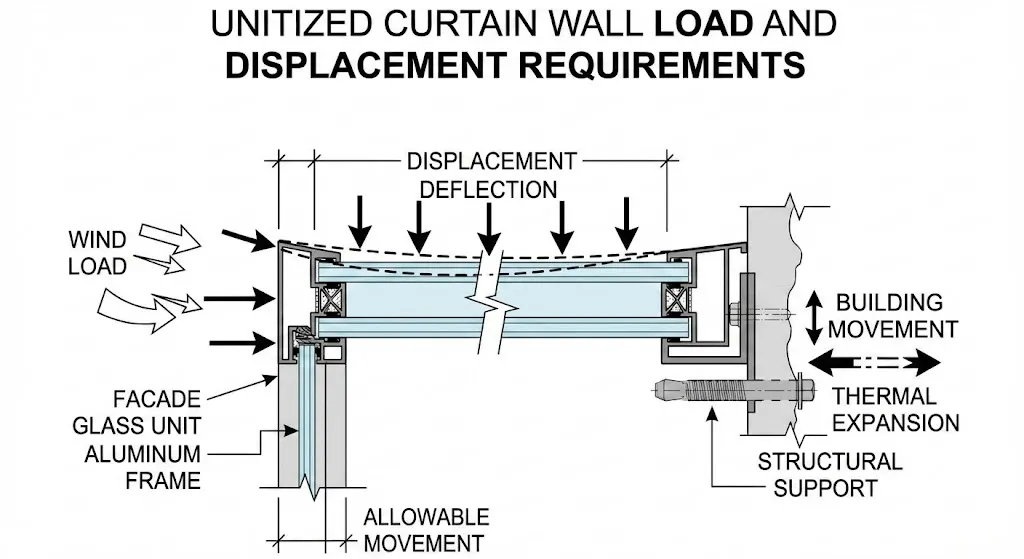

🔗 Standard "Larghezza giunto/Giunto a pila"“

Questa dimensione è fondamentale: è il “polmone” della facciata, che accoglie l’espansione termica, lo scorrimento viscoso e la deriva sismica.

- Giunto verticale (montante diviso): In genere da 10 mm a 15 mm.

- Giunto orizzontale (giunto a pila): In genere da 15 mm a 25 mm (fino a 35 mm nelle zone sismiche).

🏗️Quali fattori influenzano le dimensioni delle facciate continue?

Per determinare come scegliere la larghezza del modulo per la progettazione di una facciata continua unitaria è necessario bilanciare cinque forze in competizione.

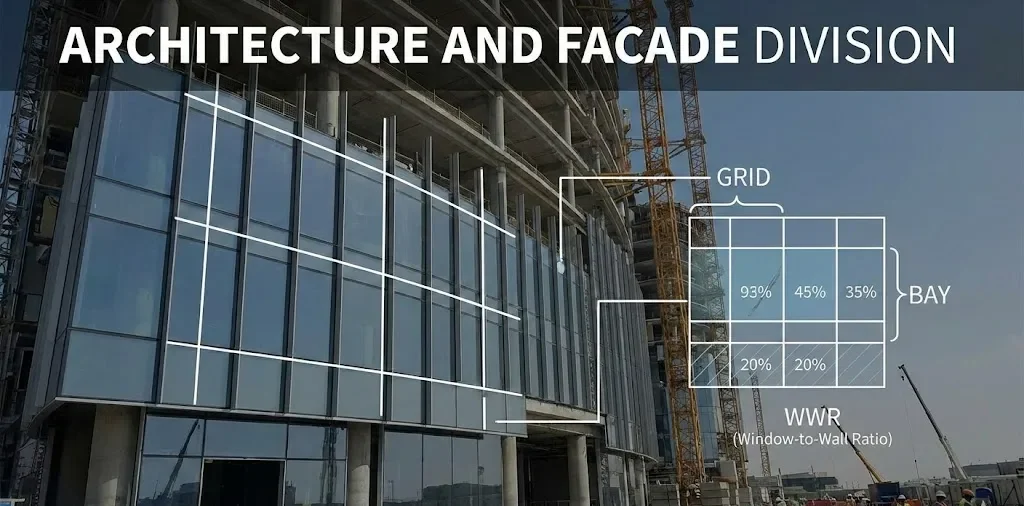

1. Divisione Architettura e Facciate (Griglia, Baia, WWR)

Il punto di partenza è la dimensione del modulo della facciata continua unitaria basata sulla griglia dell'edificio.

- Allineamento visivo: Spesso gli architetti vogliono che i montanti verticali siano allineati con le pareti divisorie interne (ad esempio, una griglia di 8,4 m divisa per 6 = modulo di 1,4 m).

- Rapporto finestra-parete: Le normative energetiche spesso stabiliscono il rapporto tra vetro e spandrel opaco. Questo potrebbe costringere a ridurre l'altezza del vetro di visione, influenzando il posizionamento del traverso.

2. Condizioni strutturali e altezza del pavimento

È fondamentale progettare una facciata continua unitaria attorno al bordo della soletta e alle travi.

- Bordo della lastra: Se il bordo della lastra è irregolare, la progettazione del giunto a pila deve avere una tolleranza sufficiente ad assorbire la deviazione.

- Pannelli angolari: Gli angoli hanno solitamente una forma a "L" e devono essere leggermente più piccoli rispetto alle unità standard per consentire manovre 3D durante l'installazione.

3. Requisiti di carico e spostamento

È qui che l'ingegneria detta la geometria.

- Carico del vento: Nelle zone costiere soggette a tifoni, le pressioni più elevate comportano la necessità di vetri più spessi o di pannelli di dimensioni ridotte per evitare che si deformino.

- Deriva sismica: Se un solaio si sposta di 20 mm durante un terremoto, la pila e i giunti verticali devono potersi aprire/chiudere di tale entità senza contatto tra telaio e vetro.

4. Installazione in loco e vincoli logistici

Non progettare mai un pannello che non puoi spedire.

- Spedizione: I container standard High Cube da 40 piedi hanno un'altezza della porta di circa 2,58 m. I pannelli più larghi di 3 m richiedono costosi container Open Top o un rischioso ribaltamento.

- Sollevamento: Le gru a torre hanno limiti di peso in punta al braccio. Pannelli pesanti (ad esempio, da 500 kg) potrebbero non essere sollevabili negli angoli più lontani dell'edificio.

🏢 Caso di studio reale: The Eagle Mall

Al Progetto Eagle Mall, abbiamo dovuto affrontare un ostacolo logistico significativo. Il progetto richiedeva un'ampiezza extra Pannelli da 2,4 m per massimizzare la visibilità della vetrina.

Area urbana densamente popolata con rigide regole di chiusura delle strade. Il montacarichi interno era troppo stretto per casse da 2,4 m; i camion di grandi dimensioni erano vietati durante il giorno.

Abbiamo proposto un sistema di "scala a montanti divisi". I telai sono stati spediti smontati (KD) e vetrati sulla soletta immediatamente prima dell'installazione.

Sebbene ciò abbia spostato parte della manodopera sul sito, ha risolto il problema del trasporto, mantenendo al contempo una gestione unitaria delle acque. Il progetto è stato inaugurato nei tempi previsti, senza ingenti penali per l'uso della gru.

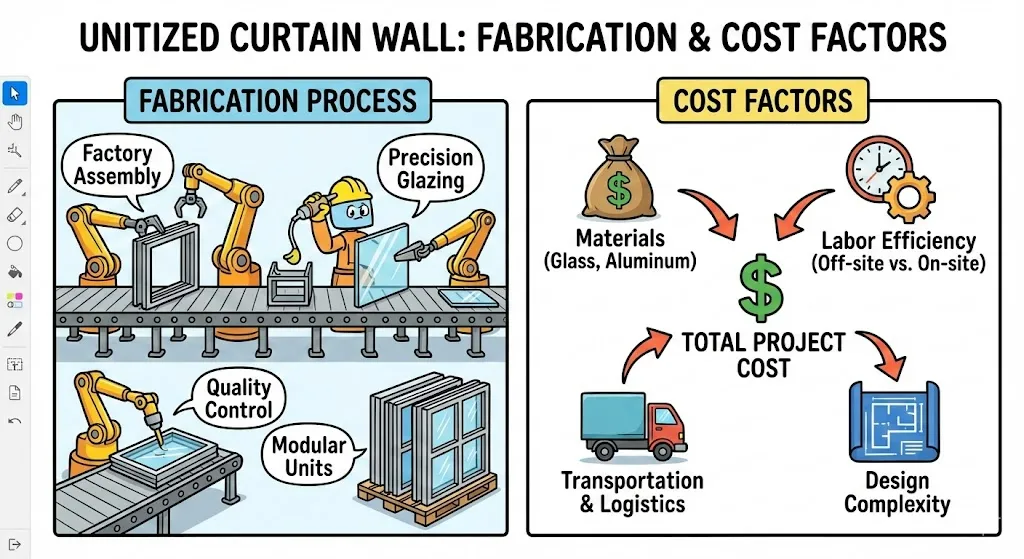

5. Fattori di fabbricazione e di costo

L'ottimizzazione dei costi attraverso dimensioni standard dei moduli è l'arma segreta del controllo del budget.

- Resa del vetro: Se il progetto comporta la produzione di scarti di vetro 40% da lastre grezze, si paga per tali scarti.

- Stampi: La riduzione al minimo dei profili di matrice unici riduce significativamente i costi iniziali di attrezzaggio (analisi dei costi di standardizzazione rispetto ai pannelli personalizzati).

📏Come misurare e pianificare le dimensioni delle facciate continue unitarie

Fase 0 — Stabilire le “regole del gioco” (prima di qualsiasi misurazione)

Obiettivo: Decidi cosa è fisso, cosa può muoversi e cosa conta come "deviazione accettabile".“

- Raccogliere i documenti contrattuali (prospetti, disegni strutturali, specifiche).

- Definire i dati di controllo (orizzontali: pavimento finito? Verticali: linee della griglia?).

- Definire le responsabilità (chi effettua il sondaggio? Chi si occupa del coordinamento dell'integrazione?).

- Concordare le ipotesi di tolleranza (bordo della lastra, posizionamento dell'incasso).

Fase 1: raccogliere la geometria "as-built" (non fidarsi solo di IFC)

Obiettivo: Ottieni posizioni reali dei bordi delle lastre e degli incastri, non disegni teorici.

- Linea del bordo della soletta (deviazione interna/esterna e di elevazione).

- Piastre/canali da incasso (posizione + distanza dal bordo).

- Cadute di travi/travi perimetrali (controlli di sicurezza).

- Geometria degli angoli (offset, torsioni).

Fase 2: creare un budget di tolleranza (questo è il fulcro)

Obiettivo: Converti la caotica realtà del sito in numeri che la tua unità/giunto può sopravvivere. Crea una tabella come questa:

| Fonte di variazione | Direzione tipica | Il valore del tuo progetto | Note |

|---|---|---|---|

| Bordo della soletta in cemento (dentro/fuori) | ± | __ mm | tramite sondaggio |

| Elevazione in calcestruzzo (su/giù) | ± | __ mm | tramite sondaggio |

| Inserimento del posizionamento | ± | __ mm | tramite sondaggio |

| Solai in acciaio/cemento | ± | __ mm | struttura |

| Tolleranza di fabbricazione | ± | __ mm | capacità di fabbrica |

| Tolleranza di installazione | ± | __ mm | equipaggio + metodo |

| tolleranza al movimento termico | + / – | __ mm | calcolo/ipotesi |

| tolleranza di deriva interpiano | + / – | __ mm | struttura |

- Regolazione massima richiesta agli ancoraggi (x/y/z)

- Apertura minima e massima del giunto da gestire (giunti verticali + sovrapposti)

Fase 3: decidere la strategia di pannellizzazione

Obiettivo: Rendere la facciata “ripetibile”, controllando al contempo le eccezioni.

- Blocca altezza predefinita: Unità a 1 piano (livello di base consigliato).

- Identificare non tipico: Podio, pavimenti meccanici, atri.

- Diviso in zone: Zona A (Tipica), Zona B (Podio), Zona C (Angoli).

- Larghezza del modulo target: Allinea con la griglia, evita troppe varianti.

Fase 4: selezionare la larghezza/altezza preliminare dell'unità

Obiettivo: Scegli dimensioni che si adattino ad architettura + struttura + logistica.

- Altezza: Giunto tra solaio e solaio meno il giunto progettato. Verificare le condizioni del soffitto/davanzale.

- Larghezza: Adattare il ritmo della griglia. Verificare i limiti del fornitore del vetro.

- Controllo del peso: Peso dell'isolante termico ≈ 25 kg/m² per vetro da 10 mm. Verificare il raggio di rotazione della gru.

Fase 5: dimensionamento della larghezza del giunto (utilizzare i numeri)

Obiettivo: Definire le dimensioni dei giunti in grado di gestire movimento e tolleranze e comunque sigillare.

- Definisci il caso peggiore: Apertura massima/minima basata su tolleranza + deriva + termica.

- Controllare la guarnizione: È necessario mantenere la pulizia/compressione su tutta la gamma.

- Confermare il drenaggio: Assicurare il percorso dell'acqua e l'equalizzazione della pressione.

Fase 6 — Progettazione della regolazione dell'ancoraggio/staffa

Obiettivo: Assicurati che gli ancoraggi siano effettivamente in grado di assorbire le deviazioni misurate.

- Regolazione: Utilizzare il budget di tolleranza per definire la regolazione X/Y/Z richiesta.

- Concetto di parentesi: Decidere la logica del punto fisso rispetto a quella del punto mobile.

- Convalidare: Controllare le distanze dai bordi e la capacità del calcestruzzo.

Fase 7 — Passaggio di coordinamento BIM/CAD

Obiettivo: Impedire la rielaborazione di "non abbiamo visto quella trave/MEP/zona tagliafuoco".

- Sovrapposizione: Modello di facciata con bordi delle solette, travi e contenimento antincendio.

- Risolvi i punti critici: Angoli, pavimenti meccanici, interfacce di pensiline.

Fase 8: creare la checklist delle quote del disegno tecnico

Obiettivo: Assicuratevi che ogni pacchetto di disegni esecutivi contenga tutto ciò di cui hanno bisogno gli installatori e il controllo qualità.

- Per unità: L/A, vetro visibile, morso, peso.

- Giunti: Intervalli min/max, drenaggio, guarnizione.

- Ancore: Campo di regolazione, quote di impostazione.

- Installare: Punti di sollevamento, logica di numerazione.

Fase 9 — Prototipo/Prova di montaggio (fabbrica + mockup in loco)

Obiettivo: Individuare i disastri dimensionali prima della produzione di massa.

- Costruisci un tipico modello di baia.

- Verificare la sensazione di innesto del giunto (senza forzature).

- Controllare la continuità della compressione della guarnizione e l'usabilità della regolazione dell'ancoraggio.

Fase 10: congelare, rilasciare e controllare le modifiche

Obiettivo: Blocca il progetto in modo da poterlo produrre come in fabbrica.

- Pacchetto di rilascio: Programmi definitivi, gamme congiunte, materiali.

- Cambia regola: Definisci "cosmetico" vs "re-engineering" (nuovi stampi/maschere).

🏭Esperienza in fabbrica: disastro della tolleranza evitato

“In un recente progetto di un ufficio di grandi dimensioni, la cassaforma dell'appaltatore del calcestruzzo è scivolata, con il risultato che il bordo della soletta ondeggiava dentro e fuori di oltre 60 millimetri—il doppio della tolleranza consentita."”

🔻 Il problema

I nostri ancoraggi standard, già fusi, non riuscivano a raggiungere i ganci dell'unità nelle zone incassate.

🛠️ L'azione

Abbiamo interrotto il processo di verifica delle dimensioni del disegno tecnico per la facciata continua unitaria. Invece di ridimensionare 500 pannelli (che avrebbero compromesso l'allineamento visivo), abbiamo progettato un adattatore "a braccio di estensione" personalizzato per le staffe.

✅ Il risultato

Abbiamo assorbito la deviazione di 60 mm all'interno della cavità dietro il vetro spandrel. La facciata esterna è rimasta perfettamente a piombo e dritta, mentre il disordine è rimasto nascosto all'interno della cavità del muro. Ciò evidenzia l'importanza della strategia di misurazione e tolleranza del campo di applicazione delle facciate continue unitarie.

🏗️Scenari di configurazione e applicazione

“Le ”dimensioni standard” diventano utili solo quando si trasformano in una configurazione ripetibile: una larghezza del modulo stabile, una strategia disciplinata per l'altezza delle unità, una profondità del telaio realistica e, cosa più importante, larghezze dei giunti che tengano effettivamente conto delle tolleranze + movimento termico + spostamento dell'interpiano.

Riferimento rapido: schemi di dimensioni tipiche per scenario

| Scenario | Larghezza del modulo rec. (L) | Altezza unità (H) | Profondità del telaio | IGU Thk. | Giunto verticale | Giunto a pila | Note |

|---|---|---|---|---|---|---|---|

| Torre per uffici di grandi dimensioni | 1,35–1,65 metri | 1 piano/unità | 150–220 millimetri | 2,8–3,8 centimetri | 15–20 millimetri | 25–35 millimetri | Velocità e prestazioni bilanciate |

| Superalto / vento molto forte | 1,20–1,50 metri | 1 piano/unità | 180–250 millimetri | 3,2–5,2 centimetri | 15–22 millimetri | 30–45 millimetri | Profondità di spinta del vento + deriva |

| Torre residenziale di lusso | 1,20–1,50 metri | 1 piano/unità | 140–200 millimetri | 2,4–3,2 centimetri | 15–20 millimetri | 25–35 millimetri | Più operabili; messa a fuoco acustica |

| Torre dell'hotel | 1,35–1,65 metri | 1 piano/unità | 150–220 millimetri | 2,8–3,8 centimetri | 15–20 millimetri | 25–40 millimetri | La ripetizione fa risparmiare molto |

| Regione costiera/tifone | 1,20–1,50 metri | 1 piano/unità | 180–250 millimetri | 3,2–5,2 centimetri | 18–25 millimetri | 30–45 millimetri | Dare priorità all'acqua e alla capacità articolare |

| Terminal dell'aeroporto | 1,50–2,10 m (suddiviso in zone) | Misto | 160–240 millimetri | 3,2–5,2 centimetri | 18–25 millimetri | 25–45 millimetri | Le caratteristiche dell'atrio necessitano di giunti speciali |

| Stazione ferroviaria | 1,50–2,40 m (suddiviso in zone) | Misto | 180–260 millimetri | 3,2–5,2 centimetri | 18–25 millimetri | 30–50 millimetri | Vibrazione + acustica + campate |

| Centro congressi | 1,50–2,40 metri | Misto | 180–260 millimetri | 3,2–5,2 centimetri | 18–25 millimetri | 30–50 millimetri | Le facciate lunghe necessitano di interruzioni di dilatazione |

| Vendita al dettaglio nello stadio | 1,35–1,80 metri | 1 piano/unità | 160–240 millimetri | 2,8–4,2 centimetri | 18–25 millimetri | 25–40 millimetri | Esposizione alla folla/vento |

| Musei / Atri | 1,50–2,40 m (suddiviso in zone) | Alto / Suddiviso | 180–260 millimetri | 3,2–5,2 centimetri | 18–25 millimetri | 30–50 millimetri | Controllo della condensazione critico |

Scenario 1: Torri per uffici di grandi dimensioni

A) Grattacielo standard: Massimizza la ripetizione e controlla la deviazione.

- Larghezza: 1,35–1,65 m (bilancia programma e logistica).

- Giunto a pila: 25–35 mm (supporta l'equalizzazione della pressione).

- Larghezza: 1,20–1,50 m (più stretto = più rigido).

- Profondità della cornice: 180–250 millimetri.

- Nota: Se la deriva è aggressiva, il giunto dello stack è un componente delle prestazioni, non solo una linea di disegno.

Scenario 2: Torri residenziali di lusso

Obiettivo: Comfort (acustica, condensa, elementi operabili).

- Larghezza: 1,20–1,50 m (si allinea con i moduli della stanza).

- Profondità della cornice: 140–200 mm (non sottodimensionare le interruzioni termiche).

Scenario 3: Torri dell'hotel

Obiettivo: Standardizzazione. Gli hotel ripetono spesso la stessa disposizione delle baie.

- Larghezza: 1,35–1,65 metri.

- Giunto a pila: 25–40 mm (consigliare di più se le tolleranze delle lastre sono rigide).

Scenario 4: Costiero/Esposto a tifoni/uragani

Obiettivo: Robusta resistenza al vento e all'acqua con disciplina congiunta.

- Profondità della cornice: 180–250 millimetri.

- IGU: 3,2–5,2 cm (prestazioni più elevate).

- Giunto a pila: 30–45 millimetri.

Scenario 5: Grandi edifici pubblici (aeroporti, stazioni, musei)

Utilizzare un strategia di pannellizzazione suddivisa in zone piuttosto che un modulo universale.

- Aeroporti: 1,50–2,10 m (zonata). Le facciate lunghe necessitano di una logica di espansione intenzionale.

- Hub di trasporto: 1,50–2,40 m. Gestire le vibrazioni e l'acustica della folla.

- Musei/Atri: I volumi elevati sono soggetti a grandi gradienti termici: non sottodimensionare i giunti.

✅ Una semplice checklist decisionale

- Vento estremo/costiere? → Modulo stretto, telaio più profondo, giunti più grandi.

- Altamente ripetitivo (hotel/ufficio)? → Standardizzare in modo aggressivo.

- Un mega edificio pubblico? → Suddividere la facciata in zone; isolare le caratteristiche complesse.

- Residenza di lusso? → Concentrarsi su condensazione, elementi operabili e acustica.

🏁Conclusione: sei pronto a trovare la dimensione giusta per la tua facciata continua unitaria?

Determinare la giusta gamma dimensionale standard dei pannelli per facciate continue non significa semplicemente scegliere un numero da un catalogo. È un equilibrio strategico tra visione architettonica, sicurezza strutturale, concretezza logistica e controllo dei costi.

La chiave è il coinvolgimento precoce

Che si tratti di stabilire la larghezza del giunto di una facciata continua unitaria per il movimento termico o di calcolare il limite di peso dei pannelli per il sollevamento, la chiave è un coinvolgimento tempestivo. Consultando esperti come APRO durante la fase di progettazione schematica, è possibile ottimizzare la griglia per allinearla alle dimensioni standard del vetro e ai limiti di trasporto, risparmiando potenzialmente milioni di euro in sovrapprezzi "non standard".

🚀 Se sei pronto a ottimizzare la tua facciata, visita la nostra pagina sulla parete cortina unitaria oppure contatta il nostro team di ingegneri per una strategia di pannellizzazione personalizzata.

❓FAQ: Dimensioni e dettagli delle facciate continue unitarie

La maggior parte dei sistemi di facciate continue unitarie utilizza unità alte un piano con larghezze dei moduli tipiche di circa 1,2–1,8 m, mentre le dimensioni finali dipendono dalla griglia, dal carico del vento, dalla logistica e dalla capacità di movimento dei giunti.

Un tipico pannello di facciata continua unitario è alto un piano e largo circa 1,35-1,65 m, dimensionato per bilanciare il peso di sollevamento, le prestazioni del vetro e la ripetibilità.

La progettazione comune con larghezza standard inizia da circa 1,5 m, spesso entro 1,2–1,8 m, per poi essere perfezionata dalle linee dei montanti della facciata, dalla pressione del vento e dai vincoli di spedizione/spostamento tramite gru.

L'altezza "standard" è in genere pari a un piano per piano (un piano per unità), con il giunto di sovrapposizione progettato per adattarsi a spostamenti, tolleranze e movimenti termici.

Nella maggior parte dei progetti viene utilizzata un'unità per piano, in modo che l'altezza dell'unità segua la dimensione da piano a piano, migliorando il ritmo di installazione e riducendo la deriva cumulativa della tolleranza.

La profondità tipica del telaio della facciata continua unitaria è spesso di circa 150–220 mm per edifici alti standard e può aumentare fino a circa 180–250 mm in zone molto alte o soggette a forti venti.

I sistemi unitari utilizzano comunemente IGU da circa 2,4–3,8 cm (24–38 mm), con opzioni più spesse da 4,2–5,2 cm quando si applicano prestazioni termiche/acustiche più elevate o esigenze di vento.

Non esiste un valore universale, ma molti progetti iniziano con giunti verticali da ~15–25 mm e giunti di pila/interpiano da ~25–45 mm, per poi finalizzare in base alle tolleranze e ai requisiti di movimento.

La larghezza del giunto deve essere dimensionata in base a un budget di movimento: dilatazione termica + spostamento dell'interpiano + tolleranze di costruzione + regolazione dell'installazione, quindi abbinata ai profili della guarnizione che mantengono la compressione attraverso gli spazi minimi/massimi.

I limiti di peso dei pannelli sono stabiliti dalla tabella della gru in base al raggio di presa effettivo, alla capacità del telaio di sollevamento, alle restrizioni del vento e ai limiti di allestimento del sito; quindi la larghezza del modulo, la profondità del telaio e la struttura IGU vengono regolate per rimanere entro tali limiti.